-

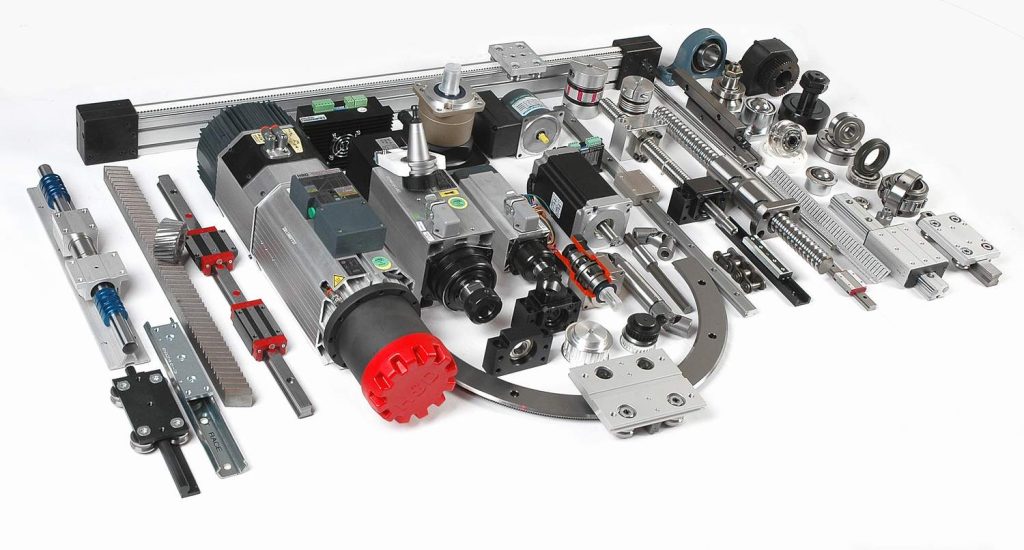

اجزای مکانیکی ماشین افزار CNC

تمامی ماشینهای CNC اعم از فلزتراش و چوب از اجزاء و قطعات مشابهی تشکیل شدهاند که واحد مکانیک این ماشین از اهمیت زیادی برخوردار است و باید به صورت دقیق و علمی طراحی و ساخته شود. در این مقاله برای آشنایی هر چه بیشتر شما با اجزای مکانیکی ماشین cnc، به بررسی هر قطعه خواهیم پرداخت:

- شاسی یا بدنه ماشین

- صفحات لغزشی

- موتور

- سیستم حرکتی

- اسپیندل

- ریل و واگن

شاسی یا بدنه ماشین:

مهمترین اجزای مکانیکی ماشین cnc، شاسی یا بدنه است که تمامی قطعات ماشین مثل ریل، واگن و موتورها، روی آن نصب میشود بنابراین شاسی باید در برابر ضربه، حرارت و ارتعاش مقاوم و مستحکم باشد.

از نظر متریال و جنس به دو نوع تقسیم میشوند:

- چدنی: این نوع شاسی دارای کیفیت بالا و خاصیت جذب ارتعاشات هنگام ساخت ماشینافزار میباشد. عمدتا این نوع سازهها برای دستگاههای فلز تراش استفاده میشود و به دلیل هزینه بالای ساخت و محدودیتهای خاص ریختهگری مناسب دستگاههای CNC چوب و سنگ نمیباشد.

- فولادی: این نوع سازه با استفاده از پروفیلهای فولادی و جوشکاری اصولی ساخته شده است و مهمترین مزیت آن هزینه پایین تولید میباشد. از نوع جوش CO2، به منظور کاهش تنش و بادوام شدن استفاده میشود. بعد از فرایند ساخت، شاسی باید برای مدت زمانی خاص رها شده و سپس فرایند تنشزدایی و بعد از آن ماشینکاری انجام شود. اگر فرایند ساخت بدون رعایت اصول صورت گیرد، میتواند صدمات جبرانناپذیری به خریدار دستگاه وارد کند.

صفحات لغزشی:

یکی دیگر از اجزای مکانیکی ماشین cnc ، صفحات لغزشی هستند. این صفحات به صورت صاف و سخت طراحی میشوند که ابزارگیر یا میز با کمک رولبرینگ و سیستم روغنکاری روی آن میلغزند. اسلایدرها برای کاهش اصطکاک پوشش داده میشوند یا روی لایهی نازکی از روغن حرکت میکنند.

موتور محور اصلی:

موتور، اصلیترین و ضروریترین اجزای مکانیکی ماشین cnc است که در انواع مختلفی تولید و عرضه میشود و وظیفه دارد که توان لازم را برای برش قطعهکار فراهم نماید. موتور محور اصلی، قطعهکار را در دستگاه تراش و ابزار را در فرز CNC، چرخش میدهد. در ماشین تراش CNC اگر بخواهیم سرعت برش ثابت داشته باشیم از یک سیستم تصحیح سرعت بدون پله با ترمز استفاده میکنیم. موتور محور اصلی میتواند از نوع DC برای رباتها و ماشینهای کوچک و یا از نوع سه فاز AC برای توانهای بالاتر باشد. در نوع اخیر به کمک درایو مخصوص جهت ایجاد سرعتهای مختلف نیازمندیم البته در صورتی که فقط سرعتهای خاصی مورد نظر باشد میتوان از یک گیربکس هم استفاده کرد.

در ماشینهای CNC باید تمامی نقاط فضای محدوده ماشینکاری برای ماشین شناخته شده باشد، تا مسیر حرکت ابزار بر روی قطعهکار به صورت مختصات شناخته شدهای (…،x،y) قابل تعریف باشد.

انواع موتورهای محرک محورها:

برای پیشروی و به حرکت درآوردن محورهای ماشین CNC، از محرکههای الکتریکی، پنوماتیکی و مکانیکی استفاده میشود. امروزه دستگاههای CNC عمدتا از دو نوع موتور حرکتی استفاده میکنند. در دستهبندی موتورها در دستگاه CNC مواردی از قبیل سرعت، قدرت موتور، هزینه، دقت و… اهمیت بسیاری دارند. به طور کلی موتورها در ماشین CNC به سه گروه مختلف که به شرح زیر میباشند تقسیم میشوند:

- سروموتور

- استپ موتور

- DC موتور

سروموتور

سروموتور (Servomotor) یا موتور کنترل (Control motor)، به نوعی از موتورهای الکتریکی گفته میشود که دارای یک سنسور خاص برای بازخورد موقعیت است و به منظور بکارگیری در سیستمهای کنترل فیدبک طراحی میشود. یک سری مدارات الکترونیکی مانند درایوها در کنار این الکتروموتور قرار دارد. تغییر سرعت در این موتورها با سرعت بیشتری انجام میشود چون لختی (اینرسی) در این موتورها پایین است و دارای یک محور (shaft) خروجی است که عمل گردش را به عهده دارد در واقع این محور توانایی قرارگیری در یک موقعیت و زاویهای خاص با ارسال سیگنال رمزی دارد.

تجهیزات الکترونیکی هم وظیفه دقت دادن به الکترو موتور را بر عهده دارند و این دقت شامل کنترل زاویه،کنترل شتاب،کنترل سرعت و … می شود. معمولا قطر این موتورها کم اما ارتفاع آنها زیاد میباشد. برای مدیریت سرو موتور نیاز به موج مربعی یا PWM است. به عبارت دیگر سرو موتور Servo Motor یک موتور کوچک دارای یک محور یا شافت خروجی است این محور خروجی قادر است در یک موقعیت و زاویه خاص با سیگنال دریافتی قرار گیرد.

چگونگی حرکت و موقعیتهای زاویهای این محور خروجی به وسیلهی دستهای از سیگنالهای رمزی که برای سیم کنترل آن تعریف میشود، کنترل میشود به عبارت دیگر امکان کنترل دقیق موقعیت زاویهای یا خطی، سرعت و شتاب را فراهم میکند و مثل یک خدمتکار تحت کنترل بوده و با دقت به فرامین پاسخ میدهد. برای طول مدت زمانیکه یک سیگنال فعال بوده و یک پالس برروی خط ورودی آن قرار دارد این محور خروجی در موقعیت خاص زاویهای که مختص آن سیگنال است قرار میگیرد و با تغییر سیگنال رمزی موقعیت زاویهای تغییر میکند. در عمل سرو موتورها در صنایع رباتیک و تولیدات صنعتی مانند موتورهای کنترل کننده هواپیماها کنترل موقعیت سطوح (مانند آسانسورها و …) و… کاربرد وسیعی دارند.

سرو موتورها میتوانند دارای گیربکس یا بدون آن باشند. گیربکس وظیفه تبدیل حرکت چرخشی به حرکت خطی را به عهده دارد یعنی اگر سرو موتور به گیربکس متصل باشد به جای عملکرد دوار، به صورت خطی عمل خواهد کرد و در اندازههای مختلفی تولید میشوند که اندازههای کوچک در پروژههای رباتیک و تجهیزات مکاترونیکی استفاده شده و اندازههای بزرگ هم در ساخت تجهیزات صنعتی مانند دستگاههای CNC استفاده میشود.

انواع سرووموتورها:

- سروموتورهای جریان مستقیم (DC): شامل موتور سری، سری چاکدار، موتور کنترل موازی و…. میباشند.

- سروموتورهای جریان متناوب (AC): عموما سرو موتورهای AC دارای بازده و عملکرد بیشتری در مقایسه با سرو موتور DC هستند.

کاربرد سرو موتور:

از سرو موتورها در هر جایی که الکتروموتورها کاربرد دارند، میتوان استفاده کرد چون قیمت این نوع دستگاهها بالا میباشد بنابراین در جایی که نیاز به دقت زیاد، سرعت بالا و پاسخ سریع داریم بیشتر از این نوع الکتروموتور استفاده میشود. این نوع الکتروموتور در ماشین آلات نساجی و دستگاههای تولید قطعات الکترونیکی، دستگاههای پزشکی، تزریق پلاستیک، سینما ۵ بعدی و ۳ بعدی، دستگاههای چاپ، دستگاههای تولید قطعههای الکترونیکی، نساجی به وفور استفاده شدهاست.

استپ موتور:

استپ موتور (Step Motor) یا موتور پلهای یک موتور الکتریکی DC است که پالسهای الکتریکی را به حرکتهای مکانیکی مجزا تبدیل میکند و توانایی تقسیم یک دور کامل به قسمتهای مساوی را دارد که به این قسمتها، پله یا استپ میگویند. هر پالس ورودی شفت را به یک زاویه و جهت معین هدایت می کند. استپرموتورها، دندانههای مغناطیس احاطه شده در اطراف و حول یک شفت دارند که این شفت مرکزی از جنس آهن میباشد.

یکی از مزیتهای این موتور نسبت به سرو موتور این است که نیاز به فیدبک گرفتن ندارد چون دقت بسیار بالایی دارد هنگام جابجایی از یک استپ به استپ دیگر، موقعیت کنترل نمیشود. استپ موتورها به مدارهای راه انداز نیاز دارند که به درایور معروف میباشند و با اعمال پالس به ترمینالهای آن (عموما پالس های موج مربعی) موقعیت شفت یا محور موتور به میزان مشخص و از پیش تعیین شدهای (در هنگام تولید موتور) دوران میکند. هر پالس به میزان مشخصی زاویه محور را تغییر میدهد.

قابل ذکر است که حداکثر سرعت برای استپ موتورها بر اساس نوع آنها تا 500 دور در دقیقه میباشد. برخلاف سروو موتورها که دارای گشتاور ثابت میباشند، استپر موتورها با اضافه شدن سرعت، کاهش پیدا میکند.

کاربرد استپ موتور

از استپ موتورها در ماشینها و دستگاههایی که نیاز است موقعیت و زاویه دقیق تعیین شود استفاده میشود. بیشترین موارد استفاده از استپ موتورها در ساخت و تولید ماشینهای عددی مانند CNC، صنایع رباتیک، صنایع خودروسازی،DVD، پرینتر و … که در صنایع مختلف به کار میروند.

تفاوت سرو موتورها با استپ موتورها

- قدرت نامی بیشتر

- داشتن مدار الکترونیکی فیدبک

- بازده بیشتر

- کاربرد بیشتر در صنعت

- داشتن کابل تغذیه مجزا از کابل سیگنالینگ (کینتیکس)

- امکان تنظیم زاویه، سرعت زاویهای و شتاب زاویهای

- دوران یکنواخت

- کنترل برداری

موتور DC چیست

موتور DC وسیلهای است که انرژی الکتریکی را به کمک یک آهنربا به انرژی مکانیکی تبدیل میکند. به علت اینکه از جریان برق مستقیم یا DC 24 ولت استفاده میکند به آن DC میگویند. یکی از معایبی که موتورهای DC دارند این است که به دلیل اینکه ممکن است در طول زمان کموتاتور آنها فرسود شود نیاز به تعمیر و نگهداری بیشتری دارند.

برای فهمیدن اینکه موتور DC چگونه کار میکند، یک مدارالکتریکی ساده را در نظر بگیرید که در آن انرژی الکتریکی توسط یک باتری تامین میشود. وقتی جریانالکتریکی در مدار جاری میشود، یک میدان مغناطیسی در اطراف خود ایجاد میکند و باعث میشود آرمیچر به صورت پیوسته به چرخش درآید.

سیستم حرکتی

ماشینهای CNC برای تبدیل حرکت چرخشی موتورها به حرکت خطی از روشهای زیر استفاده میکند:

- بال اسکرو

- دنده شانه و چرخ دنده

- تسمه تایم

بال اسکرو

بال اسکرو یکی از اجزای مکانیکی ماشین cnc است که وظیفهی تبدیل حرکت چرخشی به حرکت خطی و روان کردن حرکت مهرهها با کمترین اصطکاک و لقی را دارد. در سیستم بال اسکرو هیچ لغزشی نیست و حرکت پیچ و مهره بر مبنای غلتش میباشد. بال اسکروها از مجموعهای پیچ هرز گرد، مهره و ساچمهها تشکیل شدهاند که گوی (مهره بال اسکرو) به عنوان مهره و شفت رزوه شده به عنوان پیچ عمل میکند. وجود ساچمهها باعث میشوند هیچ تماسی بین پیچ و مهره ایجاد نشود. وقتی که مهره را در حول محور خودش میچرخانید آن وقت تا زمانیکه شیارهای پیچ به طور مداوم در شکل حلزونی خود هستند مهره در جهت محوری خود حرکت میکند.

در واقع ساچمهها خلاء بین پیچ و مهره را کاملا پر کردهاند. در این حالت حرکت غلطش بین پیچ و مهره صورت میگیرد و با وجود ساچمههای دقیق، حرکت بسیار روان و دقیق خواهد بود و به راحتی میتوان به یک ماشین CNC دستور حرکت داد.

وظیفهی شفت رزوهدار مارپیچی، مشخص کردن مسیر حرکت ساچمههایی است که قسمت لغزنده بال اسکرو (مهره) بر روی آنها به حرکت در میآید. در بال اسکرو وقتی گوی برروی شفت حرکت میکند، امکان چرخش ساچمهها را نیز در داخل خود فراهم میسازد.

دنده شانه

این نوع چرخدندهها حرکت دورانی را به حرکت خطی تبدیل میکنند. فرمان اتومبیل میتواند مثال خوبی باشد در واقع فرمان، چرخدندهای را میچرخاند که با چرخ شانهای در تماس است. هنگامی که فرمان چرخانده میشود، نسبت به جهت چرخش فرمان، شانه به سمت راست و یا چپ حرکت میکند و منجر به حرکت چرخها میشود. به دلیل حساسیت کم این مکانیزم به گرد و غبار برای استفاده در کارگاههای چوب و سنگ بسیار مناسب میباشد. بنابراین برای افزایش عمر دستگاههای CNC چوب بهتر است از این روش استفاده شود.

دنده شانهای در دو نوع ساده و مورب میباشد. نوع مورب آن به دلیل دقت بالاتر و حرکت نرم و بیصداتر داشتن در صنعت CNC استفاده میشود. همچنین این نوع دندهشانهای بواسطه بزرگ شدن سطح درگیری امکان اینکه دنده گیر کند به میزان قابل توجهی کاهش مییابد.

تسمه تایم

تسمه تایم از ترکیب مواد پلیمری انعطافپذیر به همراه الیافهای کششناپذیر جهت انتقال قدرت از یک پولی به پولی دیگر، تشکیل شده است. در واقع از تسمه تایم برای تبدیل حرکت چرخشی موتور به حرکت خطی استفاده میشود یکی از مزیتهای این سیستم عدم وجود لقی و در نتیجه تبدیل به حرکت دقیق و نرم است. کشیدگی لاستیک تسمه در طولهای بلند یکی از مشکلات این سیستم است و از آن در دستگاههای سبک و بدون بار مثل دستگاههای پرینتر – لیزر و پرینترهای سه بعدی مورد استفاده قرار میگیرد.

ریل و واگن

در ماشینهای CNC برای این که محورهای حرکتی روی بدنه (شاسی) کمترین اصطکاک را داشته باشد از ریل و واگن استفاده میشود.

تمامی دستگاههای فرز از دو روش زیر برای حرکت محورها استفاده میکنند:

- لغزشی

- غلطشی

روش لغزشی:

لينير گايد تماس لغزشي، جزء تکنولوژیهای قدیمی در صنعت ميباشد که در حال انقراض است. در این تکنولوژی بخشی از بدنه (شاسی) ماشین به عنوان ریل به صورت مقطع مکعبی تراش و سنگ میخورد. همچنین محل اتصال محور با ریل به صورت ناودانی ساخته میشود تا این دو بر روی هم قرار بگیرند.

محور باید طوری طراحی شود که همیشه حد فاصل این دو قسمت مملو از روغن باشد. از این روش در ماشینسازی (که مستلزم دقت و سرعت بالاست)، به دلیل اصطکاک زیاد، عدم توانایی در تعویض ریل و هزینه نگهداری بالا استفاده نمیشود. تنها مزیت این روش هزینه پایین تولید میباشد.

روش غلطشی:

امروزه در ماشینهای فرز CNC از روش غلطشی، استفاده ميشود یعنی ریلهای ماشین را طوری میسازند که میزان اصطکاک بین دو سطح به کمترین حد خود برسد و هم توانایی تعویض ریل دستگاه در صورت خرابی وجود داشته باشد. در این حالت واگن مشابه یک بلبرینگ، بر روی ساچمههای خود میغلطد که عمومی ترین مدل های آن به شرح زیر می باشد:

- بالبوشینگ

- لینیر گاید

بال بوشینگ یا بلبرينگ خطی:

زماني از بال بوشینگها استفاده میشود كه در دستگاه صنعتي موردنظر قرار است شافت تبدیل به یک میلهی راهنما بشود و حركت خطی به صورت رفت و برگشتي زيادي انجام میشود. نام دیگر بال بوشینگ (Ball Bushing)، بلبرینگ خطی یا راهنمای شافت است که از قابلیت تحمل بار بالا و اصطکاک پایین برخوردار میباشند. از بوش ها زمانی که قرار است شافت تبدیل به یک میله ی راهنما بشود و حرکتی خطی (به صورت رفت و برگشت) صورت پذیرد، استفاده میشود. بوشهای خطی از پرکاربردترین قطعات در مصارف صنعتی به شمار میآیند.

هزینه راهاندازی این مکانیزم پایینتر میباشد اما دقت و طول عمر کافی برای استفاده در دستگاههای CNC صنعتی را ندارد. این مکانیزم برای ماشینهای CNC کوچک و پرینترهای سه بعدی مناسب میباشد.

لینیر گاید:

لینیرگاید مکانیزم حرکتی مهمی به منظور پشتیبانی بار مکانیکی برای هدایت حرکت خطی است این حرکت روی المانهای گردنده مثل ساچمه یا رولر انجام میگیرد و به همین دلیل اصطکاک بسیار کمی دارد.

به منظور افزایش طول عمر لینیرگاید، ریلها باید روی یک سطح صاف و هموار و بدون پیچ و خم قرار گیرد بنابراین هنگام تراشکاری باید از شاسی مراقبت بیشتری صورت بگیرد.

اسپیندل

یکی دیگر از اجزای مکانیکی ماشین cnc، اسپیندل است که در لغت به معنای چرخنده، میباشد. این موتور در واقع قسمت چرخنده دستگاه CNC است و هر محوری که در این دستگاه حول خودش میچرخد را اسپیندل میگویند و از طریق برق تغذیه میشوند به عبارت دیگر در ماشینهای فرز اسپیندل محور دواری است که ابزار به آن بسته شده و با سرعت بالا به گردش در میآید. در دستگاه های تراش قطعه کار به اسپیندل بسته شده و با سرعت به چرخش در میآید.

با افزایش یا کاهش فرکانس در اسپیندل سرعت دستگاه برش نیز افزایش یا کاهش پیدا میکند و به این ترتیب میتوانیم سرعت برش را تنظیم نماییم. افزایش سرعت برش باعث سادگی عمل برادهبرداری میشود ولی گرمای بیشتری تولید میشود که باعث کاهش عمر دستگاه میگردد.

وظیفهی اسپیندلها، انتقال حرکت از الکتروموتورها به دستگاه برش و نگهداشتن قطعات برشی است.

اسپیندل در دستگاه های مختلف دارای سرعت متفاوتی است. اسپیندل ها انواع مختلفی دارند، بسته به گشتاور و سرعت نهایی و البته سیستم تغذیه شان به دسته های متنوعی تقسیم میشوند.

برای نوشتن دیدگاه باید وارد بشوید.