CNC چیست، بررسی کاربرد و نحوه عملکرد انواع دستگاه سی ان سی

CNC دستگاهی است که در آن نرم افزار کامپیوتری از پیش برنامه ریزی شده حرکات دستگاه و ابزارهای آن را مشخص میکند. این فرآیند برای بسیاری از ماشینهای پیچیده از فرز و خراطی گرفته تا دستگاه سی ان سی روتر قابل استفاده است. در این دستگاه، برشهای سه بعدی توسط مجموعهای از حرکات برنامهریزی شده انجام میشود.

CNC در واقع مخفف عبارت Computer Numerical Control (کنترل عددی کامپیوتری) بوده و محدودیتهای دستگاههایی که با دست کنترل میشوند را ندارد. سیستم CNC شباهت زیادی به مجموعه اجزاء منظم کامپیوتری دارد اما با تمام اشکال کامپیوتری دیگر متفاوت است. از دستگاه سی ان سی در صنایع تولیدی، مونتاژ، کنترل برش، حکاکی و … استفاده میشود.

هر آنچه باید درباره ماشین CNC بدانیم

در دستگاه CNC با وجود این که برشها همزمان در چند جهت انجام میشود، هیچ خطایی وجود ندارد. زمانی که سیستم CNC شروع به کار میکند، الگوهای برنامه ریزی شده در نرم افزار به اجزاء ماشین دستور میدهند که وظایف خود را به همان شکلی که مشخص شده است انجام دهند؛ درست مثل رباتی که با برنامه ریزی کار کرده و از تمامی دستوراتی که به آن اعمال میشود پیروی میکند.

در دستگاه کنترل عددی، برنامهها از طریق پانچ کارت وارد سیستم میشوند. اما در ماشین CNC برنامهها از طریق کیبوردهای کوچکی در کامپیوتر تعریف میشود. برنامههای CNC در حافظه کامپیوتر ذخیره میشود. کدها توسط برنامه نویسان نوشته و ویرایش میشود. بنابراین میتوان گفت سیستم CNC ظرفیت محاسباتی بسیار گستردهای دارد. از همه مهمتر این که سیستمهای CNC به هیچ وجه ثابت نیستند؛ زیرا میتوان کدهای جدیدی را به برنامههایی که از قبل موجود هستند اضافه کرد.

در واقع اگر نگاهی به تاریخچه دستگاه CNC بیاندازیم قدمت دستگاه سی ان سی به پس از جنگ جهانی دوم باز میگردد. در سال 1950 جان پارسانگ اولین دستگاه را با نام NC برای نیروی هوایی آمریکا ساخت. این دستگاه با توانایی ساخت قطعات پیچیده و دقیق برای صنعت هوا و فضا ساخته شد. پس از آن یعنی در سال 1952 انستیتو امآیتی سری کاملتری از دستگاه اولی را با نام NC1 ساخت که قابلیت کنترل سه محوری با دقت، سرعت و قدرت بسیار بالا را داشت. پس از آن با رشد صنعت کامپیوتر دستگاه کنترل عددی کامپیوتری یا همان CNC در سال ۱۹۵۹ ساخته شد. بسیاری از صنایع، دقت، رشد و سرعت عمل خود را مدیون دستگاه CNC هستند؛ پس با توجه به اهمیت این دستگاه در صنعت، در ادامه به بررسی بیشتر ساختار این دستگاه، دستهبندی و کاربرد آن میپردازیم.

دستگاه سی ان سی (CNC) چگونه کار میکند؟

برنامه نویسی دستگاه CNC

در CNC ماشین آلات از طریق کنترل عددی راه اندازی میشوند که در آن یک برنامه نرم افزاری برای کنترل دستگاه طراحی شده است. زبان ماشینهای CNC جی کد G-code نام دارد که برای کنترل عملکردهای مختلف دستگاه مربوطه مثل سرعت، میزان سوخت و هماهنگیهای آن نوشته میشود.

در ماشینهای CNC امکان از قبل برنامه ریزی کردن سرعت و موقعیت اجزاء دستگاه و اجرای آنها در چرخههای تکراری از طریق نرم افزار فراهم شده است. این فرایند در تمام اجزاء تولید اتخاذ شده و در تولیدات پلاستیک و فلز بسیار حیاتی و مهم است.

سیستمهای Closed-Loop و Open-Loop

کنترل وضعیت دستگاههای CNC از طریق سیستمهای مدار باز Open-Loop و مدار بسته Closed-Loop تعیین میگردد. در سیستم مدارباز علائم در یک جهت واحد بین موتور و کنترلر جاری میشود. در سیستم مدار بسته کنترلر قادر است فیدبکهایی را دریافت کند که اصلاح خطاها را ممکن میسازد. سیستم مدار بسته میتواند بینظمی در شتاب و سرعت را اصلاح کند.

در ماشینهای CNC حرکات در میان محورهای X و Y هدایت میشود. این ابزار از طریق موتورهای استپر یا سروو هدایت میشود که حرکات دقیقی که با جی کد تعیین شده است را تکرار میکند.

اگر مقدار نیرو و سرعت در حداقل سطح ممکن باشد، جریان از طریق کنترل مدار باز راه اندازی میشود. کنترل مدار بسته برای اطمینان از سرعت، ثبات و دقت مورد نیاز برای ساختارهای صنعتی مثل فلزکاری لازم است.

دستگاه CNC کاملا اتوماتیک است

در پروتکلهای سی ان سی امروزی، تولیدات از طریق نرمافزاهای از پیش برنامه ریزی شده کاملا اتوماتیک است. ابعاد قطعه موردنظر با طراحی به کمک کامپیوتر (CAD) تنظیم میشود و سپس با نرم افزار ساخت به کمک کامپیوتر (CAM ) تبدیل به یک محصول نهایی میشود.

هر قطعه کاری خاصی به ابزارهایی مثل مته یا کاتر نیاز پیدا میکند. بسیاری از ماشینآلات امروزی برای تامین این نیازها چندین کارکرد مختلف را در یک سلول ترکیب میکنند. به طور متناوب مرحله نصب شامل چندین ماشین و مجموعهای از دستهای رباتیکی است که بخشها را از یک کاربرد به کاربردی دیگر منتقل میکنند؛ اما تمام این موارد توسط یک برنامه واحد کنترل میشود.

انواع CNC از نظر قابلیت

نخستین ماشین کنترل عددی در سال 1940 اختراع شد؛ زمانی که از موتورها برای کنترل حرکت ابزارهای موجود استفاده میشد. با پیشرفت تکنولوژی مکانیزم ماشین آلات نیز با کامپیوترهای آنالوگ و در نهایت کامپیوترهای دیجیتال پیشرفت کرده و منجر به پیشرفت ماشینهای CNC شد.

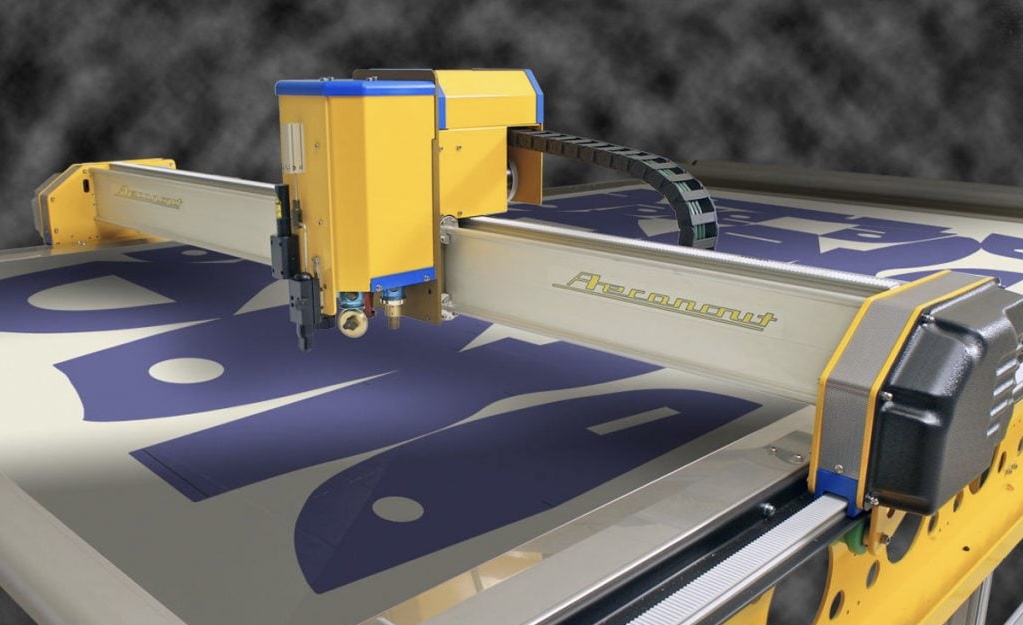

دستگاه فرز CNC

دستگاه فرز CNC از طریق برنامههایی اجرا میشود که متشکل از دستورات بر پایه اعداد و حروف است و قطعات را در فواصل مختلف هدایت میکند. برنامههایی که برای دستگاه فرز به کار برده میشود هم میتواند بر پایه جی کد باشد و هم زبان برنامه نویسی که توسط تیم تولید نوشته شده باشد. ماشینهای فرز CNC بنیادی شامل سیستم سه محوره (X، Y و Z) هستند. اما مدلهای جدید این دستگاه 3 محور دیگر را نیز در خود جای داده اند.

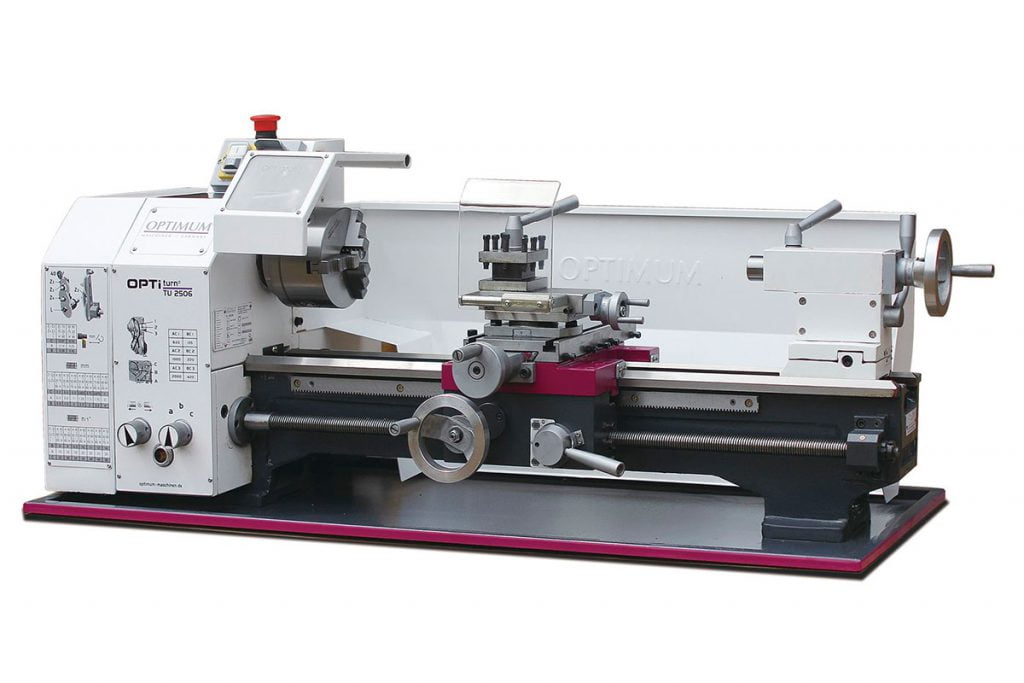

دستگاه تراش CNC

در دستگاه تراش CNC قطعات با ابزارهای قابل تقسیم در جهات دایرهای برش میخورد. برشهای دستگاه تراش با تکنولوژی CNC با دقت و سرعت بالاتری انجام میشود. این دستگاه برای تولید طرحهای پیچیدهای استفاده میشود که با دستگاههایی که به طور دستی راه اندازی میشوند قابل انجام نیستند. نحوه کنترل دستگاه فرز و تراش CNC مشابه هم هستند.

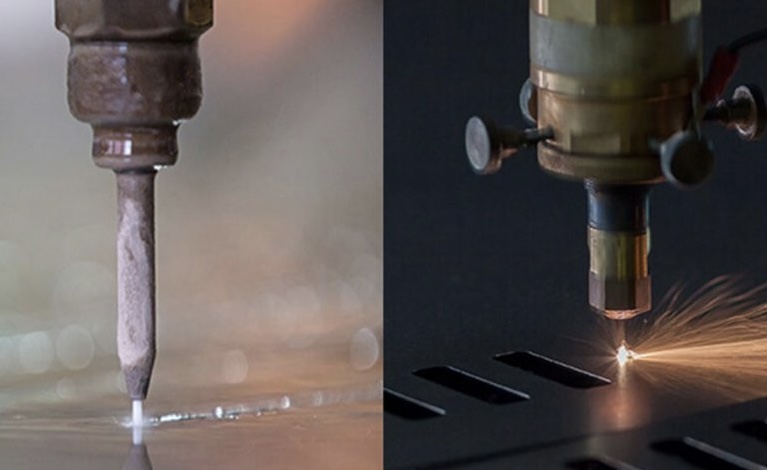

دستگاه CNC برش پلاسما

در این دستگاه مواد با تورچ پلاسما برش داده میشود. این فرآیند در درجه نخست برای فلزات به کار برده میشود؛ اما میتوان از آن برای سطوح دیگر نیز استفاده کرد. در این دستگاه به منظور تولید سرعت و گرما برای برش فلزات، پلاسما با ترکیب گاز فشرده و قوس الکتریکی تولید نیرو میکند.

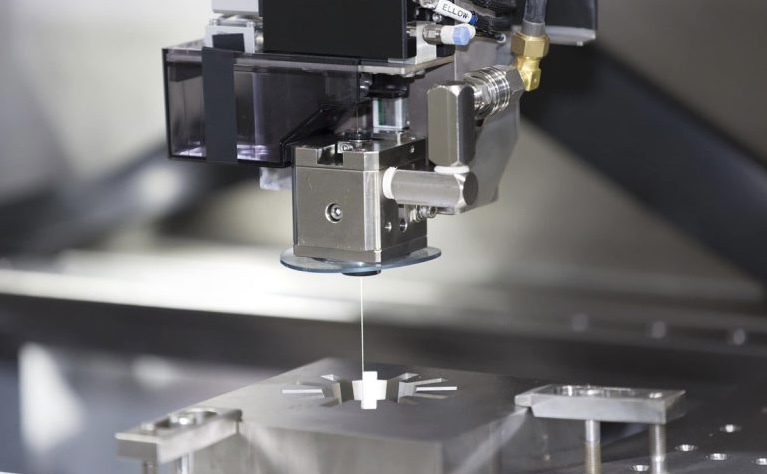

دستگاه CNC وایرکات

این دستگاه با جرقههای الکتریکی قطعه کار موردنظر را در اشکال مختلفی فرم میدهد. در این دستگاه تخلیه جریان بین دو الکترود رخ میدهد؛ و در نتیجه بخشهایی از قطعه کار مورد نظر را حذف میکند.

زمانی که فاصله بین الکترودها کمتر میشود، میدان الکتریکی شدیدتر شده و از عایق قویتر میشود. این فرایند باعث میشود جریان از دو الکترود عبور کند؛ در نتیجه تکههای قطعه کار توسط هر کدام از الکترودها ریموو میشود.

دستگاه CNC واترجت

در ماشینهای CNC واترجت از ابزارهایی است که مواد سخت مثل گرانیت و فلز را با فشار بالای آب برش میشود. در برخی از این ابزارها آب با شن یا هر ماده ساینده قوی ترکیب میشود. قطعات ماشینهای کارخانهای اغلب از طریق این فرآیند شکل میگیرند.

از دستگاه واترجت معمولا برای برش موادی استفاده میشود که تحمل مقاومت در برابر حرارت بالای دستگاههای دیگر را ندارند. به عنوان مثال از این دستگاه در صنعت هوافضا و معدن استفاده میشود. دستگاه واترجت برای ساختارهایی به کار برده میشود که به برشهای پیچیده نیاز دارند؛ زیرا گرم نبودن دستگاه مانع از هر نوع تغییری در مواد موردنظر میشود.

انواع دستگاه CNC از نظر کاربرد

همانطور که در بالا اشاره شد دستگاه سی ان سی انواع مختلفی دارد که از نظر عملکرد متفاوت هستند. یکی از دستهبندیهای دستگاه سی ان سی براساس نوع مادهای که روی آن کار میکنند است که در زیر به توضیح هرکدام میپردازیم.

دستگاه سی ان سی حکاکی و منبت کاری

از این دستگاه برای کندهکاری و منبتکاری روی سطح چوب، سنگ، شیشه و … استفاده میشود. این دستگاه برای برش مواد قابل استفاده نیست زیرا طراحی آن بهگونهای است که بخشی از قطعه کار را جدا و حذف کرده و به این ترتیب طرح دو یا سه بعدی ایجاد میکند.

دستگاه سی ان سی چوب

این دستگاه برای برش چوب و ام دی اف به کار گرفته میشود. از این دستگاه برای ساخت تجهیزاتی از قبیل میز کامپیوتر، صندلی چوبی، قابهای تزیینی، آویزهای چوبی، منبتکاری چوب مبل، ساخت مجسمههای چوبی و… استفاده میشود.

دستگاه سی ان سی سنگ

از این دستگاه برای برش و کندهکاری سنگ مانند سنگنوشته، مجسمههای سنگی، سنگ قبر و … استفاده میشود.

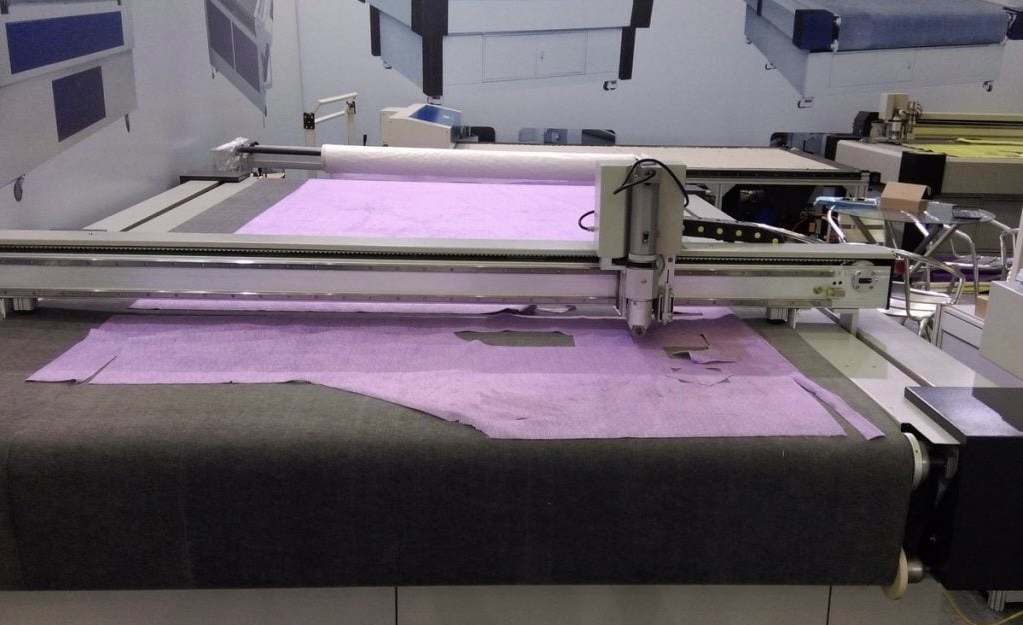

دستگاه سی ان سی چرم

از دستگاه سی ان سی برش چرم برای تهیه محصولاتی مثل کیف، کفش، کمربند و … استفاده میشود.

دستگاه سی ان سی فلز

در این دستگاه یک قطعه فلز بهعنوان ورودی به دستگاه داده میشود و دستگاه با حرکت بر روی محورهای مختلف الگوی موردنظر را روی قطعه کار ایجاد میکند.

دستگاه سی ان سی پارچه

این دستگاه برای برش پارچه، تهیهی رومبلی، روکش ماشین، پارچه و سایر تجهیزات خانگی استفاده میشود. این دستگاه نسبت به سایر دستگاههای سی ان سی سادهتر است و قیمت پایینتری هم دارد.

مزایای دستگاه سی ان سی

-

سرعت بالای دستگاه و همینطور کاهش زمان تولید و تنظیمات اولیه ماشین.

-

دقت بالا به طوری که اشتباهات تولید و خطای انسانی را به حداقل میرساند.

-

دستگاههای سی ان سی هنگام عملیات نیاز چندانی به نظارت اپراتور ندارند.

-

امکان تست برنامههای دستگاه CNC قبل از تولید.

-

این دستگاهها قابلیت شبکه شدن دارند؛ به طوری که میتوان چند دستگاه را به صورت گروهی نظارت کرد.

-

افزایش راندمان و کاهش ضایعات

-

دستگاههای سی ان سی که به سیستمهای CAM، CAD و CIMJ مجهز هستند را میتوان از راه دور کنترل و هدایت کرد.

-

عیبیابی دستگاه سی ان سی به علت آلارمهای محتلفی که اعلام میکند آسان است.

تفاوت دستگاه سی ان سی فرزی و لیزری

دستگاه سی ان سی لیزری، با استفاده از اشعهی لیزر، برش، تراش، منبتکاری و حکاکی را انجام میدهد. قدرت دستگاه سی ان سی لیزری قابل تنظیم بوده و میتوان از آن برای موادی از قبیل سنگ، چوب، کاغذ، فلز و حتی چرم هم استفاده کرد.

دستگاه سی ان سی فرزی تیغهای بسیار تیز برای جدا کردن قسمتهای مختلف قطعه کار دارد. دقت این دستگاه در مقایسه با نوع لیزری آن بسیار کمتر بوده و بیشتر در کارهای حکاکی و منبتکاری استفاده میشود.

هنگام خرید دستگاه سی ان سی مناسب به چه نکاتی توجه کنیم؟

-

عملکرد: بهطورکلی دستگاه سیانسی از نظر عملکرد به سه دسته حکاکی، برش و سوراخ زن تقسیم میشود. یک دستگاه سی ان سی چوب می تواند هر سه یا یک عملکرد را داشته باشد که با توجه به کاری که میخواهید انجام دهید میتوانید دستگاه مناسب را انتخاب کنید.

-

ابعاد دستگاه: یکی دیگر از مواردی که در انتخاب دستگاه باید مدنظر قرار دهیم ابعد دستگاه یعنی مساحت میز و محور Z است که تا حد زیادی به ابعاد پروژهای که میخواهید انجام دهید بستگی دارد.

-

نوع موتور: دستگاههای سی ان سی دو نوع موتور دارند: موتور استپر و سروو. موتور سروو دقت و گشتاور بالاتری دارد اما هزینه آن هم بیشتر است. امروزه استفاده از موتور استپر برای دستگاه سی ان سی دیگر مرسوم نبوده و جای خود را به موتور سروو داده است.

-

کنترلگر: کنترلگر رابط کاربر و دستگاه سی ان سی بوده که پس از دریافت دادههای جی کد آن را بهصورت رشته پالسهایی به موتورهای متصل به بازوها منتقل می کند.

-

توان پیشروی: این مقدار بر حسب متر بر دقیقه بیان شده و هر چه بیشتر باشد سرعت دستگاه بیشتر خواهد بود.

-

دقت: میزان دقت دستگاه سی ان سی با واحد میکرون اندازهگیری میشود.

-

اسپیندل: ابزار مختلف روی اسپیندل نصب شده و توان آن بر حسب کیلو وات بوده و مقدار دور آن نیز قابل کنترل است. انواعی از دستگاهها ویژگیهایی مانند آب خنک یا هوا خنک هم دارند.

-

تعداد محور: دامنه حرکت دستگاه به تعداد محور بستگی داشته و حداقل تعداد محور 3 است. دستگاه سی ان سی روتاری 4 محور داشته و انواعی از سی ان سی صنعتی 12 محور دارند.

برای نوشتن دیدگاه باید وارد بشوید.