مقدمه اي بر تاريخچه كنترل عددي

در دنياي امروز ، امروزه صنعت ، گسترش روزافزوني يافته و مداوماً توسعه و تكامل مي يابد ، و روز به روز ماشينهاي افزار و دستگاههاي صنعتي جديدي به بازار كار عرضه مي شوند . كه هر يك تكميل كننده ماشينهاي قبلي است . به طوريكه مي توان ، قطعات ماشين آلات صنعتي را با ساده ترين روش و با دقت زياد و نيز با صرف وقت و هزينه كمتري انجام داد .

چنانچه تاريخچه ماشينهاي افزار را كه قديمي ترين آنها ماشين تراش درختي است، مطالعه نمائيد خواهيد ديد كه در آن دوران با چه مشكلاتي از نظر ساخت قطعات روبرو بودند . ولي ديري نگذشت كه ماشين تراش چرخ تسمه اي و سپس ماشينهاي تراش جعبه دنده اي نيمه خودكار ساخته شد . هم اكنون دامنه صنعت به جائي رسيده است كه اغلب ماشينهاي افزار از سيستم كنترل عددي استفاده نموده و به صورت كاملاً خودكار طراحي و ساخته مي شوند . به طوريكه مي توان با قراردادن نوار ضبط شده توسط سيستمهاي كامپيوتري ( كنترل عددي ) در دستگاه كنترل ماشين ، قطعات مختلف را با كمترين دخالت انسان به طور دقيق و كامل تراشيد در زير چند نمونه از قديمي ترين دستگاههاي صنعتي خودكار شرح داده مي شود .

شروع كاربرد سيستم كنترل عددي

مثالهاي قبلي كه بيان گرديد براي كنترل اتوماتيك در دستگاههاي صنعتي مورد استفاده قرار مي گرفت و از آنها نمي توان به عنوان سيستمهاي كنترل عددي ياد نمود . در دستگاه بافندگي چگوار برنامه كار روي كارتهائي قرار مي گرفت . و در دستگاه پيانو از نوارهاي چاپ شده استفاده مي شد . در ماشينهاي تراش و سري تراش و دستگاههاي صنعتي ديگر، برآمدگي ( نوك ) و فرورفتگي هاي بادامك باعث عمل پيچ تراشي يا فرم تراشي مي شود .

ولي كنترل عددي ( N-C ) به صورتهاي مختلفي در قسمت كنترل ماشين مورد استفاده قرار مي گيرد و با اين سيستم ابعاد تعيين شده توسط كدها و اعداد معين شده كنترل مي گردد . با استفاده از اين كدها ( رمزها ) به ماشين دستور داده مي شود كه عمليات مختلفي را انجام دهد . مثل حركت محور اصلي در جهات مختلف ، روشن و خاموش شدن دستگاههاي سرد كننده ، تعويض ابزار گيرها و ساير عمليات . بنابراين موقعيت مكاني ( محل ) يك شماره در دستگاه كنترل مشخص مي گردد .

تكامل تدريجي سيستم برنامه ريزي ماشينهاي ابزار N – C

همزمان با پيشرفت و توسعه دستگاههاي N – C ، تكنيكهاي برنامه ريزي براي به وجود آوردن دستگاههاي كنترل نيز روز به روز گسترش مي يافت . ابتدا يك برنامه ساده دو محوري براي ماشين فرز نوشته و به مرحله اجرا درآمد و سپس برنامه ريزي سه بعدي ( سه محوري ) طرح ريزي گرديد .

از طرفي ديگر همانگونه كه قرارداد طراحي ماشينهاي افزار N – C انجام مي گرفت، سعي مي شد كه در توليد نيز مورد استفاده قرار گيرد . در سال ۱۹۵۶ سيستم برنامه ريزي اتوماتيك پيشنهاد شده كه فعاليتهاي آن به وسيله ارنولد زيگل يكي از مهندسين MIT در سطح بسيار عالي گزارش شد . اين تكنيك برنامه ريزي در MIT براي كامپيوتر Whirl wind طرح ريزي و توسعه پيدا كرد .

همچنين براي ساختن موتور هواپيما از كامپيوترهاي ۷۰۴ IBM و در بعضي از موارد از ۶۵۰ IBM استفاده مي شد . به موازات آن هر كمپاني براي توسعه مالكيت برنامه هاي كامپيوتري كه در MIT پايه گذاري شده بود فعاليت مي كردند . هدف ديگر اين بود كه با ماشينهاي افزار N – C بتوان كارهاي مشكل و پيچيده انجام داد . به همين منظور برنامه هاي رمزي در MIT زير نظر نيروي هوائي آمريكا كه قبلاً تعهد توسعه آن را داده بودند روز به روز توسعه پيدا مي كرد . كه بعداً اين نوع برنامه ريزي را به نام سيستم APT نام گذاري نمودند كه مي توان چنين توضيح داد .

برنامه ريزي ماشينهاي افزار اتوماتيك

APT = Automatically Programed Tools

در اين سيستم براي تراش قطعه اي ابتدا برنامه اي به زبان انگليسي ساده توسط برنامه نويس كه مي توانست به دستگاه كامپيوتر انتقال شود نوشته مي شد . مثلاً دايره را به صورت زير مشخص مي نمودند .

CIRCLE/CENTER, RADIUS, 2

و علاوه بر آن نيز خط را بدين گونه مشخص مي نمايد .

LINE/P1 , P2

و اگر تقاطع دو خط مورد نظر باشد بايد چنين نوشت

INTOF/LINE 1 , LINE 2

گر چه برنامه ريزي ماشينهاي افزار اتوماتيك APT به صورت بسيار عالي آشكار شد و به طور ساده قابل فهم بود . سيستم مورد نياز بسيار عظيم و گران تمام مي شد كه از نظر اقتصادي براي كمپاني هاي بزرگ قابل استفاده نبوده و قادر به توسعه آن نبودند . علاوه بر آن نيروي هوائي اطمينان چنداني در استاندارد كردن سيستم نداشت و نگران اين بود كه ممكن است با اين سيستم و با يك برنامه ريزي ساده قادر به توليد قطعات و نيز به ساخت قطعات يدكي با فرمهاي مختلف نباشند .

پيشرفت سيستمهاي كنترل عددي N – C در سال ۱۹۶۰

فعاليت هاي شركت صنعتي صنايع فضائي در سيستمهاي كنترل عددي

شركت صنعتي صنايع فضائي يك شركت تجاري است كه طراح ، توسعه دهنده و سازنده هواپيما ، اسلحه ، كشتي ها و سيستم هاي راهنمائي مربوط به هوانوردي و اجزاء مختلف آن مي باشد .

يكي از فعاليت هاي مهم اين شركت تاسيس استانداردها در رشته هاي مختلف است. كميته فني صنايع فضائي AMEC شعبه كنترل عددي را به نام Numerical Panel داير كرد ، كه اين شعبه شامل دواير مختلفي از N – C است كه به صنايع فضائي مربوط مي شود . در دردپارتمان ماشينهاي افزار و سازنده سيستمهاي كنترل كه وابسته به شعبه NP مي باشد سعي شده است كه سيستمها را به صورت استاندارد درآورند . از آن جمله در ميان اجراكنندگان اصلي استاندارد سعي بر اين شده است كه نوارهاي پانچ شده كاغذي و نيز فهرست اطلاعات براي محورهاي ماشين و ابزار گير را به صورت استاندارد درآورند .

يكي از مهمترين فعاليتهاي NP توسعه و بسط سيستم برنامه ريزي APT است وظيفه اين كميتهاعتماد بيشتري كسب نمايد . لذا كميته NP وظايف APT را مشخص كرده كه شامل آغاز برنامه ها و كار روي برنامه ريزي قطعه زير نظر MIT بود . بعد از مدتي كه جهت برنامه ريزي معلوم گرديد ، نماينده AIA سيستم محورهاي مختصات را طرح ريزي كرده ، و پس از به اوج رسيدن فعاليتها در زمينه برنامه ريزي N – C سيستم APT در ۱۳ دسامبر ۱۹۶۱ به صورت رسمي منتر گرديد . با وجودي كه فعاليتهاي فوق به وسيله اعضاء شركت كننده در حد بسيار عالي انجام مي گرفت ، فاز دوم سيستم APT به صورت تصويب نشده اي انتشار يافت ، كه در آن زمان يك سيستم آزمايشي بود . در خلال توسعه برنامه ريزي APT ، راههاي زيادي براي برنامه ريزي جهت ساختن قطعات پيچيده در نظر گرفته شده بود . به منظور ادامه آنها و همچنين برنامه ريزي اقتصادي در

جهت توليد سعي بر اين بود كه تحقيقات بيشتري در رشته هاي N – C صورت گيرد . تا توسعه برنامه ريزي با اطمينان بيشتر گسترش يابد ، سيستم APT با برنامه ريزي طولاني و درجات مختلف ALRP ، بعد از رقابتهاي زياد و گرفتن جايزه از مجتمع تحقيقاتي انستيتوتكنولوژي الينويز IITRI پايه ريزي شد . در ابتدا اصول برنامه ريزي ALRP به وسيله كمپاني صنايع فضائي مورد قبول قرار گرفت و حق عضويت اعضاء شركت كننده را در كميته هاي مختلف مي پرداخت . كميته NP كه يكي از كميته هاي فرعي كميته AIA مي باشد به عنوان مشاور فني TAP همكاري داشت . به مرور زمان تكنيك N – C با سرعت پيشرفت مي كرد و به طور كامل در اختيار صنايع قرار مي گرفت اين امر سبب شد كه مالكيت سيستم APT از كميته فني AIA خارج گردد . بنابراين در سال ۱۹۶۲ چندين كميته از كميته AIA اعضاء شركت كننده ALRP را دعوت كرده و در پايان سال ۱۹۶۴ پس از امضاء قرارداد ( سند ) كنترل ALRP را در اختيار IITRI قرار دادند .

با رهبري كاركنان IITRI پروژه APT برنامه ريزي ALRP به طور شگرف آوري رشد كرد ، به طوريكه در سال ۱۹۶۹ حق عضويت بيش از ۲۰۰ نفر از اعضاء شركت كننده را در تمام دنيا مي پرداخت . اعضاي دريافت كننده عبارت بود از : تعداد زيادي از انستيتوهاي آموزشي ، تعداد زيادي از كمپانيهاي اروپا ، و چندين كمپاني در كشور ژاپن همچنين در ميان اعضاء شركت كننده نيز تعداد زيادي از مهندسين اصلي كمپاني ، مهندسين ماشينهاي افزار ، سازندگان سيستمهاي كنترل و كامپيوتر بودند . كاركنان پروژه APT در شيكاگو مسئوليت تعميراتي و سيستم برنامه ريزي APT را پذيرفتند .

توسعه ماشينهاي ابزار N – C

اولين ماشين ابزار مجهز به دستگاه كنترل عددي NC ماشين هيدروليكي است كه در MIT نمايش داده شد . اين دستگاه به وسيله سازندگان ماشينهاي ابزار معمولي ساخته و توسعه پيدا كرده است . نوع ماشينهاي معمولي كه ساخته مي شد عبارت بودند از ماشين فرز عمودي ، افقي و ماشينهاي فرز دروازه اي و يكي از علائم پروژه اين نوع ماشينها افزايش تلرانسي است كه به صورت الكترونيكي عمل مي كنند مي باشد ، چون صنعت رو به گسترش بود هر روزه تقاضاي ماشينهاي افزار با كنترل عددي جديدي مي شد ، علاوه بر آن ضريب بهره وري از ماشينهاي افزار با كنترل

عددي كه داراي دستگاههاي يدكي متمركزتري بودند سه برابر ماشينهاي افزار معمولي است . ماشينهاي افزار با كنترل عددي معمولاً مي بايستي دقيقتر و نيز مستحكمتر ساخته شوند .

به طور كلي ماشينهاي افزار با كنترل عددي براساس ماشينهاي افزار معمولي طراحي و ساخته شده اند . همانطوريكه تكنيك كنترل عددي توسعه مي يافت ، دستگاههاي مختلف طراحي مي گرديد . به منظور مقايسه ماشينهاي افزار معمولي با ماشينهاي افزار با كنترل عددي ، مي توان چنين اظهار داشت كه در ماشينهاي افزار معمولي ميزان تجربه شخص ماشين كار مورد اهميت

است ، در اين حالت ماشينكار بايستي قادر به كنترل حركات ماشين با دست باشد . ولي در ماشينهاي افزار با كنترل عددي عمليات ماشينكاري جزء به جزء در يك مقياس وسيعي به وسيله دستگاههاي كنترل ماشين صورت مي گيرد . وظيفه ماشينكار اين است كه به وسيله دستگاه كنترل پس از محكم كردن قطعه كار روي ميز ماشين به آن بار لازم داده شود . همچنين در بعضي از موارد لازم است كه ابزارهاي براده برداري تعويض شوند در اين صورت بايد محور ابزار گير را به حالت اول برگرداند . ماشينهاي افزار جديد مجهز به كنترل عددي عرضه شده است كاملتر بوده و كليه عمليات اعم از تعويض ابزار و عمليات ديگر را به صورت خودكار انجام مي دهد .

آلارم های دستگاه cnc را اینجا مشاهده کنید.

تاريخچه فناوري NC

ماشينهاي كنترل عددي ( Numerically Controlled Machines ) در بسياري از كارگاهها و كارخانجات معمول شده اند . چرا كه بسياري از مسائل پيچيده ي ساخت و توليد را آسان نموده اند . پيش از اين ماشينهاي ابزار با كنترل برنامه اي به طور مكانيكي كنترل مي شدند اما امروزه به طور فزاينده اي از كنترل عددي استفاده مي شود .

كنترل عددي عملياتي است كه توسط يك ماشين ، از طريق يك سري دستورات كدبندي شده شامل اعداد ، حروف الفبا و علائمي كه واحد كنترل ماشين مي تواند بفهمد ، انجام مي شود .

توانند آنها را بفهمند و قطعه كار را ماشينكاري كنند . گرچه فناوري NC براي كنترل ماشين ابزارهاي تراش توسعه يافت اما دامنه كاربرد آن به انواع ماشينها و فرايندها گسترش يافت . يكي از بزرگترين توانمنديهاي فناوري NC اين است كه تغيير در فرايند ماشينكاري به طور خودكار امكانپذير مي باشد . اتوماسيون ماشين ، براساس NC مي تواند به راحتي با شرايط مختلف توليد تنظيم شود .

باالحاق فناوري كامپيوتر به اين فناوري ، NC درهاي پيش رفتن تا ساخت و توليد كامپيوتري نوين ( CAM ) را گشود و پايه هاي سيستم و فرايند توليد خودكار را براي آينده فراهم ساخت .

اين ماشينها براي كنترل عملگرهايشان ، به اطلاعات خاصي نياز دارند :

ابعاد قطعه

طول مسير حركتي ابزارها و محورها

ترتيب مراحل ماشينكاري

انتخاب ابزار

سرعتها

ميزان باربرداري

اين اطلاعات در چند خط شامل حرف و عدد با ترتيب و طبقه بندي ويژه اي به سيستم كنترل ماشين CNC داده مي شود .

خلاصه اي از تاريخ فناوري ماشينهاي كنترل عددي

پيش از دهه ۱۹۵۰ دو نوع روش متفاوت توليد در صنعت ساخت وجود داشت ؛

۱ – حجم توليد كم – يا متوسط – كه با عمليات دستي صورت مي گرفت ، سرعت توليد پايين بود و قطعات مشابه ، ابعاد كاملاً يكساني نداشتند .

۲ – حجم توليد بالا ، توليد به صورت خودكار بود و طراحي خاص و ثابتي داشت به طوري كه همواره براي توليد يك نوع قطعه با كيفيت ثابت و كميت بالا و سرعت زياد مناسب بود و براي هر گونه تغيير در نوع توليد لازم بود تغييراتي بنيادين و گسترده در ماشينها ، ابزار ، قيدها و تجهيزات جانبي صورت گيرد . اين كار زماني توجيه اقتصادي پيدا مي كرد كه كميت در نظر گرفته شده براي توليد به قدر كافي بالا باشد .

ميان اين دو شكل توليد ، در تعداد توليدات فرقي اساسي وجود داشت ، به عنوان مثال يك ماشين پيچ تراشي خودكار مي توانست چندين هزار قطعه در روز توليد كند اما ماشين دستي آن حداكثر چند صد تا در روز مي ساخت . زيرا از ماشين با سيستم خودكار به طور خاص براي ساخت فقط يك نوع ويژه از قطعه استفاده مي شد و تنظيم آن براي توليد شكل ديگري از همان قطعه اغلب بسيار مشكل و حتي ناممكن بود .

از زمان جنگ جهاني دوم به بعد ، تقاضاها تغيير كرد ، پيشرفتهاي فناوري و رقابتهاي بين المللي ، همه را به سمت يافتن ديدگاهي جديد نسبت به طراحي محصول و سرعت توليد بيشتر سوق داد . توليد يك محصول بدون اصلاح كيفيت ، خصوصيات و كاركرد ، براي مدت طولاني همانند قبل تداوم نمي يافت . در مورد بسياري از توليدات كه همواره ممكن بود لازم باشد روي آنها تغييرات جزئي در

مدت زمان نسبتاً كوتاه صورت گيرد ، فرايند توليد خودكار به روش قديمي غيرقابل توجيه مي نمود

. ماشين ابزارها يا سيستم هاي ساخت خودكار قديمي با سيستم هاي مكانيكي ، الكترومكانيكي ، پنوماتيكي يا هيدروليكي كنترل مي شدند و ايجاد تغييرات در كاركرد يا ويژگيهاي توليدي آنها بسيار مشكل بود . به عنوان مثال در ساخت ماشين ابزارهاي خودكار كلاسيك از بادامكها ، غلتكها ، استاپهاي مكانيكي ، سوييچها ، و ريلهاي هدايت كننده برحسب نوع عمليات و كاركرد مورد نظر سازندگان استفاده مي شد . هر تغييري در اين ماشينها مستلزم ايجاد تغيير مكان و ابعاد در اين اجزا بود . بنابراين به نوع جديدي از كنترل كننده هاي انعطاف پذير احساس نياز شد . همچنين در

اين سيستم جديد بايد كنترل ابزار با دقت بالاتر و بدون دخالت انسان صورت مي گرفت . پس از جنگ جهاني دوم ، در ساخت محصولاتي مانند هواپيماها و اتومبيلهاي پيشرفته از قطعاتي استفاده

مي شد كه از نظر شكل پيچيده تر بودند و توليد آنها زمان زيادي مي طلبيد . سيستم كنترل هاي جديد بايد مي توانستند با عمل سيگنالها با سرعت زياد ، حركت ابزار را با دقت بالاتري كنترل كنند . ظهور اولين كامپيوتر الكترونيك ديجيتالي در پايان جنگ جهاني دوم با سرعت تحليل صدها برابر بالاتر از انواع پيشين امكان گسترش اين سيستم كنترل نوين را فراهم كرد .

پس از جنگ جهاني نياز به ساخت هواپيماهاي جنگنده با قدرت و قابليت هاي بالا به طور مستقيم زمينه ساز ورود اين سيستم به دنياي صنعت شد و نيروي هوايي آمريكا نشا داد كه اين فناوري جديد چگونه موجب بهبود در تواناييهاي توليد ، شده است .

در خلال جنگ جهاني دوم ، شركت پارسونز ( Parsons Corporation ) براي حركت دادن ميز

ماشين فرز در جهات طولي و عرضي به طور همزمان به كمك دو اپراتور ، از ميز مختصاتي براي ماشينكاري مسيرها و مكانهاي محاسبه شده (براساس اطلاعات عددي موقعيت ابزار ) استفاده كرد . جان پارسونز از همين شركت ، براساس تجربه اش در ماشينكاري قطعات پيچيده ، تصميم گرفت تا حركت سه محور ابزار را به طور همزمان كنترل كند . ويليام . تي . وبستر و تعدادي از مهندسان ديگر ( از Air Material Command ) يك مجموعه كامپيوتر ديجيتال و سروومكانيزمها را براي حصول فناوري ماشينكاري پروفيلهاي با دقت توليد بالا ، به كار گرفتند .

اولين اقدام براي مطالعه روي عملي شدن كنترل كامپيوتري ماشين ابزار در برنامه تحقيقات شركت پارسونز قرار گرفت كه از مطالعات لابراتوار سروومكانيزمهاي انستيتو فناوري ماساچوست (

Massachusetts Institute of Technilogy = MIT ) در اكتبر ۱۹۴۹ بهره برد . مطالعات MIT عملي شدن سيستمي كه بتواند عملكرد مناسبي براي ماشينكاري با دقت بالا را داشته باشد را نشان داد . اولين ماشين فرز عمودي سه محور همزمان با كنترل سيستم جديد در MIT به سال ۱۹۵۲ ساخته شد . اين ماشين با واحد كنترل هيبريد ديجيتال – آنالوگ با استفاده از نوارهاي سوراخ شده ي باينري بود كه ماشين كنترل عددي ( Numerically Controlled Machine ) ناميده شد .

در مجموع با اين ماشين ، براي توليد قطعه اي جديد ، نيازي به تغيير در ساختار مكانيكي دستگاه نبود ، تنها كافي بود تا برنامه روي يك نوار سوراخ شده ذخيره شود . در طول سالهاي ۱۹۵۲ تا ۱۹۵۵ پژوهشهاي ديگري براي تست و پيشرفت سيستم كنترل ماشين NC جديد و مطالعه براي كاربرد آن روي ديگر ماشين ابزارها با مشاركت MIT و نيروي هوايي ايالات متحده انجام گرفت . توسعه و اصلاح تكنيكهاي برنامه نويسي NC موضوع مهم ديگري براي تحقيق بود . اما طرح انتقال اين فناوري به صنايع ، ناموفق ماند و هيچ شركتي حاضر به خريد با ايجاد سيستم NC نشد زيرا زمينه هاي مهندسي جديدي بايد در ارتباط با اين فناوري ، شامل ؛ الكترونيك ، كنترل ديجيتال ، اندازه گيري با دقت بالا و برنامه نويسي تعريف مي شد . در سال ۱۹۵۶ ، نيروي هوايي خودپيشتاز ساخت يكصد ماشين بزرگ براي توليد قطعات هواپيما شد . در اين مورد چهار شركت همكاري كردند:

Kearney and Tracker Bendix

Giddings and Lewis General Electric

Morey General Dynamics

Cincinnati EMI ( Britishh )

سيستمهاي كنترل ساخت EMI از نوع آنالوگ بودند ، در حالي كه بقيه ديجيتال ساخته شدند . طرح آنالوگ موفق نبود و بعداً با ديجيتال جايگزين شد .

اين ماشينهاي NC بين سالهاي ۱۹۵۸ تا ۱۹۶۰ در چند شركت هواپيما سازي به كار گرفته شدند . با رفع مشكلات موجود در طراحي سيستمهاي كنترل عددي و با آموزش برنامه نويسان ، كاربران و تكنسينهاي تعمير و نگهداري تا سال ۱۹۶۲ ، كمپاني هوافضا شروع به خريد يا ساخت ماشينهاي NC كرد .

موفقيت كاربرد NC به دو فاكتور مهم بستگي داشت : اصلاح سيستم كنترل كننده و توسعه نرم افزار برنامه نويسي . سيستم حركت باربرداري يك بخش حياتي از ماشين NC بود زيرا موقعيت دهي و دقت كانتورينگ را تامين مي كرد . براي كاهش اصطكاك و لغزش قطعات متحرك از ريلهاي بدون اصطكاك با اجزاي رولينگ ميان ريل و اين قطعات استفاده شد . در اين مورد محورهاي ساچمه اي جايگزين پيچهاي ذوزنقه اي معمولي شدند . مكانيزمهاي حركتي آنتي بكلش ( Anti Backlash ) براي به حداقل رساندن خطاهاي مكانيابي در نتيجه پس زني ( Backlash ) اجزاي متحرك گسترش يافتند . موتورهاي جريان مستقيم مجزا براي حركت دادن محورهاي مختلف به جاي يك حركت مركزي به خدمت درآمدند . ماشينهاي NC به سيستمهاي فيدبك و اندازه گيري دقيقتر موقعيت مكاني براي حركت هاي خطي و زاويه اي مجهز شدند زيرا نيازمند حلقه ي كنترلي بسته اي

(Closed-loop Control ) بودند . كمي بعد حركتهاي اضافي ديگري نيز شامل خطي و دوراني غير از محورهاي كلاسيك x ، y و z براي ماشينكاري كانتورهاي پيچيده پديدار گشته و سيستمهاي انتخاب و تغيير ابزار خودكار روي اين ماشينها نصب شدند . پس از پايان دهه ۱۹۵۰ نوع جديدي از اين ماشينها به نام مركز ماشينكاري NC ( NC Machine Center ) وارد صحنه شدند . اين ماشينها چندكاره بودند . قالبليت انجام فرز ، تراش ، دريل و بورينگ را با هم داشتند .

در مدت زمان نه چندان طولاني ، تغييرات ديگري در ساختار ماشينهاي NC ايجاد شد ؛ مستحكمتر ساختن ساختار ماشين ، تكميل و پشتيباني ابزارگير و پايه ها ، انتقال راحت تر و بهتر براده ها و موارد ديگري كه بر افزايش دقت ماشينكاري تاثير حياتي داشتند . نرخ براده برداري نيز افزايش يافت .

جنبه ي ديگر اين تحولات به سيستم كنترل NC ( NC Controller ) مربوط مي شد. كنترلرهاي NC را مي توان به دو نوع تقسيم كرد ؛ حلقه كنترلي باز و حلقه كنترلي بسته . بيشتر ماشينهاي NC مدرن مجهز به حلقه كنترلي بسته بودند كه براي جبران اشتباهات مكانيابي بر پايه فيدبك از (( واحد اندازه گيري مكاني )) عمل مي كردند .

در كنترل كننده ماشينهاي NC اوليه از لامپهاي خلا و رله هاي

الكتريكي استفاده مي شد و يك سروو مكانيزم هيدروليكي را كنترل مي كرد . اين سيستم كنترل دقت كمي داشت و چندان قابل اعتماد نبود . با پيشرفت فناوري الكترونيك ، نسل دوم و سوم كنترلرهاي NC با مدارهاي ديجيتالي با استفاده از ترانزيستورها و بردهاي مدار يكپارچه وارد ميدان شدند . براي اين كنترلرها لازم بود ، برنامه NC تحت كدهاي خاصي روي نوارهاي كاغذي سوراخ دار نوشته شده و از طريق يك نوارخوان وارد كنترلر شود . به دنبال پيشرفت فناوري كامپيوتري و كاهش مداوم هزينه سخت افزار كامپيوتر در پايان دهه ۱۹۶۰ امكان كارگزاري فناوري فقط خواندني ( Read Only Memory = ROM ) براي كنترل كننده ها فراهم شد . بخشي از دستورات عملياتي را مي شد در ROM ذخيره كرد و در صورت نياز آن را از واحد كنترل ماشين ( MCU ) بازخواني نمود . با كاهش پيوسته ابعاد ميكروپروسسورها و كامپيوتر ، در دهه ۱۹۷۰ و تركيب شدن يك كامپيوتر اختصاصي به يك كنترلر NC ، كنترل عددي كامپيوتري Computer Numerical ) Control = CNC ) پا به عرصه وجود نهاد و بدين ترتيب نوارهاي كاغذي يا مغناطيسي از ميدان بيرون شدند . هر برنامه را ، هم در حافظه كنترلر و هم در يك كامپيوتر جداگانه مي شد ذخيره كرد . اين برنامه ها قابل اصلاح بودند . با به هم مرتبط كردن كنترلرهاي CNC و كامپيوتر و تجهيزات ورودي و خروجي مختلفي ، مي شد تبادل اطلاعات انجام داد و به اين ترتيب امكانات جديدي در صنايع تحت عنوان DNC ( Direct Numerical Control ) عرضه شد . در اين سيستم گاهي يك كامپيوتر مركزي براي رهبري چند ماشين CNC به كار گرفته مي شد .

دستاوردهاي فناوري NC ، امروزه ، بدون پيشرفت و اصلاح نرم افزارهاي برنامه نويسي ناممكن بود . در سال ۱۹۵۵ يك سيستم برنامه نويسي NC به عنوان نمونه در MIT روي كامپيوتر ويرل ويند ( Wirl Wind ) آزموده شد . در سال ۱۹۵۷ اعضاي موسسه صنعتي هوافضا ( Aero Space Industries Association ) تلاش كردند تا يك برنامه كامپيوتري كه مي توانست براي همه ي انواع سيستمهاي NC متناسب باشد بسازند . ارتقاي اين برنامه به يك گروه تحقيقاتي رياضيدان از كمپاني

هواپيماسازي ، با همكاري MIT محول شد . اين برنامه ي كامپيوتري اواخر سال ۱۹۵۷ تكميل شد و APT ( Automatically Programmed Tool ) ناميده شد اين نرم افزار براي استفاده در يك سيستم كامپيوتر IBM طراحي شد . اولين سطح اين برنامه اشتباهات زيادي داشت ، تا سال ۱۹۶۰ ترميم و اصلاح اين برنامه ادامه پيدا كرد تا اينكه APT III حاصل شد كه به طور گسترده در صنايع دهه ۱۹۶۰ مورد استفاده قرار گرفت .

يكي از مهمترين تصميماتي كه در خلال پيشرفت و اصلاح APT گرفته شد اين بود كه اين نرم افزار بايد براي استفاده در هر چهار سيستم NC تحت پشتيباني نيروي هوايي طراحي شود . بنابراين خروجي از پروسسور APT كه مكان ابزار و عملكرد مورد نظر را مشخص مي كرد بايد در فرمت استانداردي كه مستقل از سيستمهاي NC است كار مي كرد . اين زبان بايد توسط برنامه ي كامپيوتري ديگري كه پست پروسسور ( Post Processor ) ناميده مي شود به كدهاي NC خاصي كه براي ماشين NC قابل فهم باشد ترجمه مي شد . در سال ۱۹۶۱ گروه ديگري طرح اصلاح شده ديگري از APT ( APT Long Range Program ) را ارائه كرد . به زودي در اروپا و آمريكا اشكال مختلفي از زبانهاي برنامه نويسي رايج شد كه عموماً بر پايه APT يا طرحي شبيه به آن بودند .

براي مثال : COMPACT II , NELAPT , MINIAPT , IFAPT , EXAPT , ADAPT ( اين يكي مشتقي از APT نبود ) . زبان APT رايج ترين زبان برنامه نويسي شد و از سال ۱۹۷۴ در ايالات متحده آمريكا استاندارد گرديد . اين زبان از سوي شركت IBM پشتيباني مي شد .

با قرار گرفتن اين فناوري در ساخت و توليد در كنار طراحي و مهندسي به كمك كامپيوتر كه اين يكي نيز به لطف رشد و توسعه كامپيوتر و نرم افزارهاي طراحي پيشرفتهاي زيادي داشت ، سيستم CAD/CAM ( Computer Aided Desing and Computer Aided Manufacturing ) پايه ريزي شد اما تا سال ۱۹۸۰ به خاطر هزينه بالاي آن و قابل اطمينان نبودن از سوي بسياري از شركتها مورد استقبال قرار نگرفت .

اگرچه در ابتدا فناوري NC براي پيشرفت عمليات تراش فلزات اعم از فرزكاري ، تراش

كاري ، دريل ، سنگ زني و … پي ريزي شد اما امروزه در جوشكاري ، برش با شعله ، شكل دهي فلزات ( شامل ورقكاري ، رولينگ ، فورجينگ و … ) ، بازرسي و فرايندهاي اندازه گيري كاربرد دارد . گذشته از اينها در صنايع غير فلزي ، مانند صنايع چوب ، پلاستيك ، الكترونيك و نساجي هم وارد شده است . روبوتيك را نيز مي توان به عنوان يكي از مهمترين كاربردهاي NC براساس همان برنامه ريزي و فلسفه كنترل برشمرد .

به اين ترتيب فناوري NC فلسفه اتوماسيون ، روش طراحي فرايند ، كنترل و … را متحول كرد .

جايگاه CNC در فرايند ساخت

۲٫ ۱ CAM چيست ؟

به هر فرايند ساخت خودكار كه با كامپيوتر كنترل شود CAM ( Computer Aided Manufacturing ) گفته مي شود و بر پايه ي پيشرفت ماشينهاي كنترل عددي NC در دهه هاي ۱۹۴۰ و ۱۹۵۰ گسترش يافت . اكنون CNC فرايندهاي ساخت خودكار مختلفي را تحت پوشش خود قرار داده است مانند فرزكاري ، تراشكاري ، برش با شعله ، برش با ليزر ، پانچ ، نقطه جوش و وايركات .

گسترش همزمان روبوتهاي كنترل كامپيوتري و كارخانجات خودكار به پيشرفت واحدهاي ساخت كامل ، سيستمهاي تحت كنترل كامپيوتر مركزي و سرانجام به آنچه كه تحت فلسفه اي به نام FMS ( Flexible Manufacturing System ) شناخته شده است منجر شد و واژه CAM از درون اين مجموعه و فناوري ساخت تحت كنترل كامپيوتر سربرآورد . مهمترين اجزاي CAM در زير آمده است :

الف ) تكنيكهاي برنامه نويسي و توليد با CNC

ب ) مونتاژ و ساخت روبوتيك تحت كنترل كامپيوتر

پ ) سيستمهاي ساخت انعطاف پذير ( FMS )

ت ) تكنيكهاي بازرسي و معاينه به كمك كامپيوتر ( CAI )

ث ) تكنيكهاي تست به كمك كامپيوتر ( CAT )

موراد زير را مي توان به عنوان مزاياي CAM برشمرد :

الف ) نرخ توليد بالاتر با صرف انرژي كاري كمتر

ب ) اشتباهات كمتر انساني و افزايش ضريب اطمينان

پ ) انعطاف پذيري بيشتر در ساخت

ت ) صرفه جويي در هزينه ها با افزايش راندمان ساخت ( مواد دورريز كمتر ) و افزايش بازده ي منابع و مونتاژ

ث ) قابليت تكرار فرايندهاي توليد با ذخيره سازي اطلاعات

ج ) كيفيت بالاتر محصولات

به مجموعه ي كامل تكنيكهاي CAD و CAM در يك فرايند توليدي CADCAM گويند . به عنوان مثال ، شكل قطعه در يك صفحه ي نمايش VDU با داده هاي گرافيكي طراحي مي شود و سپس به سيگنالهاي الكتريكي در كابلهاي متصل به سيستمهاي ساخت تبديل شده آنگاه قطعه به طور خودكار در يك ماشين CNC توليد مي گردد . شكل صفحه ي بعد مثالي از يك مجموعه ي كامل CADCAM يكپارچه است .

۲٫ ۲ كنترل عددي ( NC )

همان طور كه پيش از اين هم توضيح داده شد ، NC تكنيكي است كه از طريق دستورات كدهاي حرف – عدد عملكرد ماشين را كنترل مي كند . كدهاي دستوري در بلوك هايي كه اطلاعاتي در آنها وجود دارد به ماشين داده مي شود . هر بلوك توسط ماشين به صورت يك دستور براي انجام يك عمليات واحد ، تفسير مي شود. براي مثال يك بلوك دستوري مي تواند به يك ماشين NC دستور دهد كه با يك نسبت اسپيندل به طول مسير و جهت حركت در قطعه كار ، و سرعت اسپيندل و سرعت پيشروي ثابت حركت كند .

يك برنامه ي NC مجموعه ي بلوكهاي دستوري است كه به ماشين فرمان مي دهد تا وظيفه ي خاصي را به انجام برساند . بخش عمده اي از اين وظيفه مربوط به تراشكاري كامل يك قطعه ي مهندسي است . به اين شكل از برنامه ي NC ، جز برنامه ( part program ) مي گويند و يكي از اجزاي اصلي تركيب فرايند CAD CAM است . ماشينهاي NC معمولي ، اطلاعات از پيش تعريف شده راجع به قطعه ندارند و بايد به طور دستي به آنها داده شود . در مدلهاي قديمي معمولاً اين اطلاعات به صورت نوارهاي پانچ شده وارد مي شد . كار از يك برگ كاغذ نقشه و يك طراحي از قطعه مورد نظر براي توليد شروع مي شود و برنامه نويس بلوكهاي برنامه را براي عمليات

ماشينكاري با دست مي نويسد . تا اينجاي كار ، در خارج از ماشين NC انجام مي شود . اطلاعات برنامه ( كاراكترهاي حرفي ، عددي يا نشانه اي ) به واسطه ي صفحه كليد و توسط يك مبدل روي نوارهاي كاغذي به صورت سوراخ هاي پانچ وارد مي شود . هر خط از اين سوراخها حاوي يك داده به شكل دودويي ( باينري ) است . هنگام پانچ هر برنامه ، كاغذ پانچ به تدريج از ماشين خارج مي شود و به واحد كنترل ماشين NC ( Machine Control Unit = MCU ) وارد مي شود . حافظه اي در كار نيست ، MCU فقط مي تواند يك بلوك دستوري را بخواند و در لحظه دستور را اجرا كند . هر تعداد از يك نوع قطعه كه بخواهيم ، با استفاده از همين رشته نوار پانچ قابل تكرار است و براي استفاده ي مجدد در آينده مي توان آن را در جايي محفوظ داشت .

ماشينهاي CNC بر پايه ي اصول اوليه ي NCهاي معمولي ساخته شدند . در عين حال برنامه هاي ذخيره شده ي كامپيوتري را براي اجراي توابع اوليه NC ، به طور اختصاصي به كار مي گيرند . كامپيوتر در سازمان واحد كنترل ماشين جا گرفته و اجازه مي دهد برنامه ها از طريق نرم افزارشان به وجود آيند و در حافظه ذخيره شوند . روش اصلي ايجاد برنامه در CNC ،ورود دستي اطلاعات ( Manual Data Input = MDI ) ناميده مي شود كه مانند كامپيوترهاي PC ، شامل وارد كردن دستورات از طريق صفحه كليد مي باشد و به ماشين CNC متصل شده است .

برنامه هاي CNC از لحاظ فرمت ، فرقي با NC ندارند . بلوكهاي دستوري حرف – عدد در صفحه كليد كامپيوتر تايپ مي شوند همان طور كه در ماشين پانچ انجام مي شود . كامپيوتر CNC دستورات حرف – عدد را به سيگنالهاي پالس باينري تبديل مي كند كه براساس استاندارد كدهاي ASCII/ISO يا EIA ماشينهاي NC شكل گرفته اند . پس از يكبار نوشتن برنامه هرچند مرتبه كه لازم باشد با رجوع به حافظه ، اجرا مي شود . بيشتر سيستمهاي CNC نوين برنامه ها را روي

كاستهاي مغناطيسي يا روي فلاپي ديسكها ذخيره مي كنند .

به طور كلي مزاياي CNC نسبت به NC به صورت زير است :

الف ) مي توان برنامه ها را پس از وارد كردن به طور مستقيم روي واحد ماشين تصحيح و بازنويسي كرد .

ب ) كل برنامه در حافظه كامپيوتر ذخيره شده و به عنوان يك سيكل كامل توليد به جاي اجراي تكي بلوكها ( پس از خواندن و تحليل و اجراي هر كدام )در نظر گرفته مي شود . در CNCهاي متداول امروز پس از زدن كليد اجرا ( به اصطلاح NC كردن ) و پيش از اينكه هر بلوك اجرا شود ، واحد كنترل تا ده بلوك بعدي برنامه را بررسي مي كند و نتيجه محاسبات مربوط در حافظه ذخيره مي شود و در

صورتي كه ايرادي ( از لحاظ منطق رياضي ، محدوده ي كار ماشين يا ساختار برنامه ) در برنامه وجود داشته باشد ، آن را مشخص مي نمايد و اين اشتباه را به صورت هشداري در بالاي صفحه ي نمايش ( Monitor ) نشان مي دهد . در حالي كه در ماشينهاي نوارخان هيچ تحليل يا كنترلي روي بلوكهاي بعدي كه هنوز توسط نوارخان خوانده نشده است ، وجود ندارد .

پ ) براي اجراي هرچند مرتبه يك برنامه ، به صورت پشت سرهم ، فقط يكبار بارگذاري آن كاف

ي است .

ت ) نرم افزار CNC ، شامل گزينه هاي خودكاري براي ماشينكاري از طريق اجراي دستورات ساده است .

ث ) برنامه هاي CNC مي توانند شامل زيربرنامه هايي براي تكرار بخشي از برنامه باشند . يكبار نوشته مي شوند و ممكن است چند بار از طريق دستوراتي خاص در برنامه احضار و اجرا شوند . اين قابليت امكان حذف اطلاعات تكراري را براي برنامه نويس فراهم كرده است .

ج ) نرم افزار CNC ، جبران ابزار را ساده كرده است به طوري كه اجازه مي دهد طول و شعاع ابزار در فرايند توليد يك قطعه تغير كند .

چ ) مي توان شكلهاي مشابه را در برنامه هاي پارامتري CNC تعريف كرد و براي هر مورد به راحتي تغييرات لازم در ابعاد را وارد نمود .

ح ) در CNC امكان مبادله ي مستقيم اطلاعات با سيستم هاي كامپيوتري ديگر فراهم شده است ، نظير پايگاه اطلاعاتي CAD ، كامپيوترهاي ميزبان كنترل عددي مستقيم (DNC ) و سيستم هاي مديريت توليد به كمك كامپيوتر يا CAMP (Computer Aided Production Management ) .

۲٫ ۳ انواع برنامه ها

۱ – سيكلهاي ثابت ( Canned Cycles ) : زيربرنامه هاي خودكاري هستند كه در حافظه سيستم وجود دارند ( به نظر سازندگان بستگي دارد ) . اين فرايندها داده هاي متغيري را مي پذيرند و با استفاده از آنها ، در وقت و انرژي صرفه جويي مي شود . اگر لازم باشد پس از تنظيم اين برنامه ها مطابق داده هاي مدنظر برنامه نويس ، به كمك كدهاي خاصي در برنامه ي اصلي در مرحله مربوط احضار و اجرا مي شوند . طبيعت اين برنامه ها بستگي به كاربرد CNC دارد . شكل شماره ۲-۴ چند سيكل ثابت در يك ماشين فرز CNC را نشان مي دهد .

۲ – حلقه هاي برنامه : براي به حداقل رساندن زحمت نوشتن مراحل متعدد برخي از برنامه ها كاربرد دارند . مثلاً تعريف تعدادي سوراخ براي دريل كاري كه در يك راستا و با يك فاصله از هم قرار دارند . اين برنامه ها داراي كدهاي شرطي براي پرش در جهت ابتدا يا انتهاي برنامه هستند . اين ويژگي به منظور تكرار در اجراي دستوراتي ، پس از هر بار افزايش ثابت در يك متغير در محدوده ي تعيين شده مفيد است . تعريف چند حلقه ي در هم در صورت عدم خطاي منطقي امكانپذير است .

۳ – ماكرو ( Macro ) : همانند نرم افزار CAD يك برنامه ي ماكرو CNC ، زيربرنامه اي است كه تعدادي عمليات را در ارتباط با يك دستور خاص اجرا مي كند . ماكروهاي CNC همانند حلقه ها براي كنترل عمليات توليد تكراري به كار برده مي شوند . برنامه هاي ماكرو توسط سازنده در حافظه وارد شده اند . برخلاف حلقه ها يك ماكرو در خارج از ساختار اصلي برنامه قرار دارد و برحسب نياز در هر مرحله اي از برنامه فراخواني و اجرا مي شود . ماكروهاي پارامتري براي توليد شكلهاي تكراري با صورت مشابه اما ابعاد و ويژگيهاي متفاوت كاربرد دارند .

ورود اطلاعات به صورت دستي از صفحه كليد CNC در مقايسه با اينكه برنامه ي از پيش تعيين شده اي به ماشين داده شود محدوديتهاي فراواني دارد . در يك سيستم DNC برنامه مي تواند در يك كامپيوتر ميزبان ( Host Computer ) كه به طور مستقيم اطلاعات را به CNC منتقل مي كند به وجود آيد . در اين روش ماشينهاي CNC متعددي به يك كامپيوتر ميزبان متصل شده و برنامه ها از طريق همان كامپيوتر ميزبان به ماشينها ارسال مي شوند . DNC به طور خاص به برنامه نويسي به كمك كامپيوتر و شبيه سازي گرافيكي از فرايندهاي توليد مي پردازد . همچنين كامپيوتر ميزبان اطلاعات را از طريق يك پايگاه اطلاعاتي ، از ديگر سيستمهاي كامپيوتري مانند CAD و مديريت توليد دريافت مي كند . DNC در سيستم CAD CAM به هم پيوسته و يك سازمان ساخت يكپارچه كامپيوتري ( Computer Integrated Manufacturing = CIM ) عضوي حياتي است .

۲٫ ۵ برنامه نويسي به كمك كامپيوتر ( CAPP )

DNC متعهد به وارد كردن كدهاي زبان برنامه به كامپيوتر ميزبان است ، برنامه ها پشت سرهم با يك شبكه CAD CAM مستقيم يا با بسته نرم افزاري CAPP پديد مي آيند . CAPP عموماً فرمهاي زبان ساده شده ، تكنيكهاي گرافيكي ، يا تركيبي از اين دو را به خدمت مي گيرد . برنامه نويسي گرافيكي در صفحه نمايش VDU ( Visual Display Unit ) نشان داده مي شود و اغلب بر پايه كنترل عددي گرافيكي ( Graphical Numerical Control = GNC ) استوار است .

سيستمهاي گرافيكي مي توانند تقريباً شبيه سازي ديناميكي مسير ابزار و اطلاعات توليد ، نظير دفعات اجراي سيكل را تامين كنند . نرم افزار CAPP مي تواند تسهيلات و امكانات بيشتري از قبيل قابليت انجام محاسبات مثلثاتي پيچيده را فراهم نمايد .

ويژگيهاي فرمت CAPP به شركتي كه بسته نرم افزاري را مي نويسد مربوط مي شود . به هر حال بيشتر اين بسته هاي نرم افزاري براساس سيستم APT هستند و براي يك دسته از كامپيوترها و ماشينهاي CNC سازگارند . APT به طور مؤثر هم يك سيستم برنامه نويسي و هم يك زبان سطح بالاست .

ساختار نرم افزار CAPP

بيشتر بسته هاي نرم افزاري CAPP به سه بخش مرتبط با هم تقسيم مي شوند :

تعريف هندسي پروسسورهاي توليد پست پروسسور

۱ – تعريف هندسي : براي تعريف هندسي ، تك تك اجزاي شكل قطعه ي مزبور به طور مستقل تعريف مي شوند . در سيستم APT اين اجزا شامل ؛ نقاط ، خطوط ، دواير ، سطوح ، استوانه ها ، مخروطها و كره ها مي شود . شكل ۲-۸ برنامه ي APT ، براي تعريف هندسي يك كانتور ساده در فرزكاري را نشان مي دهد . براي مثال خط شماره ۳۰ برنامه ، PL را به عنوان نقطه اي به مختصات ۳۰, x = 20y = و ۱۰-z = معرفي مي كند . خط شماره ي ۶۰ نيز L1 را به عنوان يك خط راست ميان دو نقطه ي P1 و P2 مي شناسد . خط شماره ي ۷۰ هم C1 را به عنوان كمان داير به مركز نقطه ي P6 و در حد فاصل ميان دو نقطه P4 و P5 تعريف مي كند .

۲ – پروسسور ساخت : براساس تعريف هندسي ، اطلاعات مورد نياز براي ساخت قطعه ايجاد مي شود . اطلاعات مربوط به وضعيت و شرايط توليد شامل ابعاد ابزار ( طول و شعاع ابزار ) ، سرعت دوران اسپيندل و پيشروي در اين مرحله به ماشين داده مي شود .

۱۱۰ CUTTER / 15

115 SPINDL / 1000 , CLW

120 FEDRAT / 300

خط ۱۱۰ يك تيغه فرز به قطر mm10 را انتخاب مي كند .

خط ۱۱۵ سرعت اسپيندل را rev/min 1000 تعيين مي كند .

خط ۱۲۰ سرعت پيشروي mm/min 300 را براي ماشين در نظر مي گيرد .

همچنين اطلاعات مربوط به جهت حركت ابزار و مسير برش به پروسسور ساخت داده مي شود . براي مثال ميانيابي خطي شيار پاييني در شكل قبلي به صورت زير داده مي شود :

۱۴۵ GO RIGHT / L1 , PAST , P2

150 GO LEFT / L2 , PAST , P3

خط ۱۴۵ دستور مي دهد ، تا ابزار در طول خط راست L1 به سمت راست حركت كند تا به نقطه P2 برسد و به همين طريق در خط ۱۵۰ ابزار به نقطه ي P3 برود .

۳ – پست پروسسور ( Post Processor ) : آن بخش از نرم افزار CAPP است كه عبارت اختصاري انگليسي را به كدهاي دستوري قابل فهم براي ماشين CNC تبديل مي كند ( از قبيل G كد ، M كد و … ) تا اين مرحله زبان CAPP براي تمام انواع CNC ها يكسان است . در عين حال در ماشين ن نيست ، بنابراين پست پروسسور بايد يك بخش ثابت از نرم افزار بوده و براي هر نوع ماشين CNC مناسب باشد . از مزاياي عمده ي CAPP قابل فهم بودن و انعطاف پذيري آن است . براي كار با CAPP فقط دانستن يك زبان ساده و تجربياتي در ساخت كافي است .

مثالي در برنامه نويسي به كمك كامپيوتر CAPP

موردي كه در زير توضيح داده شده از برنامه هايي است كه بسته نرم افزاري CAPP موسوم به PEPS مي باشد و توسط شركت ان . سي . ريتر ( N.C. Riter Ltd ) توليد شده است . تعريف هندسي براساس GNC مي باشد . المانهاي دستوري بدين شرحند : P ( نقطه ) ، C ( دايره ) ، T ( مماس هم جهت ) ، A ( مماس غير هم جهت ) ، B ( زاويه برحسب درجه ) .

مثال : پروفيل فرزكاري محوري ساده :

خطوط ۱۰ تا ۱۶ هندسه كانتور را معرفي مي كنند . در خط ۱۷ نوع تكنيكي كه به برنامه نويس امكان مي دهد تا اطلاعات متن را به صورت گرافيكي ببيند ، تعيين شده است . در خطوط ۱۸ و ۱۹ نماي دو بعدي پلان xy يا سه بعدي xyz تعريف شده است . در مرحله ي بعدي پروفيل برش قطعه تعريف شده ( در اين سيستم KURVE1 ناميده مي شود ) كه در خط ۲۰ تعيين گرديده است . در اين خط اطلاعات مربوط به جهت حركت ابزار و جهت چرخش ( ساعتگرد يا پادساعتگرد ) دور دايره ها به ماشين داده شده است . به عنوان مثال TS3 يعني خط راست S3 به صورت ساعتگرد با كمان دايري مماس مي شود . خطوط ۲۱ تا ۳۱ ابعاد ابزار ، حركت آن ، سرعت دوراني اسپيندل و سرعت پيشروي در طول مسير كانتور K1 را براي دستگاه تعيين مي كند .

۲٫ ۶ فناوري سيستم ساخت انعطاف پذير ( FMS )

شكل ۲-۱۴ ، طرح يك FMS ( Flexible Manufacturing System ) را نشان مي دهد . سيستمهاي انعطاف پذير ، شكلهاي متفاوتي دارند . اما همه ي آنها از اجزاي زير تشكيل شده اند :

الف ) تجهيزات ساخت تحت كنترل كامپيوتر

ب ) كامپيوتر ميزبان ( Host Computer ) در شبكه DNC

پ ) نرم افزار مناسب

ت ) تجهيزات بارگذاري و انتقال خودكار

ث ) تجهيزات ذخيره سازي و بازيافت خودكار

تجهيزات ساخت : همه ي تجهيزات ساخت تحت كنترل كامپيوتر هستند و در سطح بالايي خودكار مي باشند . ماشينهاي CNC بدنه ي اصلي آن را تشكيل مي دهند و به طور مستقيم با عملكرد خودكار و تجهيزات جانبي نظير روبوتها پشتيباني مي شوند . هر ماشين CNC بخشي از مركز ساخت منظم را كه با ابزار خودكار و تجهيزات عملگر تجهيز شده تشكيل مي دهد . مراكز ساخت FMS بايد قابليت انجام عمليات در حداقل يك شيفت را داشته باشند . برخي از اين سيستمها از

واحدهاي كوچك ديگري نيز ساخته شده كه به سلولهاي ساخت انعطاف پذير ( FMCS ) معروفند . اين سيستمها داراي تعدادي ماشينهاي ابزار متصل به سيستم حمل و نقل يا روبوتها هستند .

شبكه DNC : همه ي مراكز ساخت در FMS كامل با كابل به كامپيوتر ميزبان كه شبكه DNC را برقرار مي كند متصل شده اند . وظيفه ي شبكه ي DNC بارگذاري برنامه ها به ماشينهاي CNC مختلف به روشهاي انعطاف پذير است . كامپيوتر ميزبان همچنين مي تواند در سطوح مختلفي اعمال كنترل نمايد ، مبادلات اطلاعاتي داشته باشد و از تجهيزات هوشمند در FMS پشتيباني كند .

نرم افزار : ميزان تاثير و فراگيري يك سيستم FMS به كنترل نرم افزارش بستگي دارد . نرم افزار بايد قابليت هاي زير را داشته باشد :

الف ) تحليل و مديريت اطلاعات آماري مانند تشخيص خانواده ي قطعات

ب ) تطبيق و انعطاف پذيري بارگذاري برنامه ها

پ ) طرح ريزي سفارشي مسيرهاي انعطاف پذير

ت ) انجام به موقع محاسبات

ث ) ايجاد هماهنگي در عملكرد ماشينها با حمل و نقل مواد و ابزار

ج ) نمايش دادن عملكرد ابزار

چ ) سازمان دادن به سيستم ذخيره سازي

ماشينهاي بارگذاري و انتقال دهنده : FMS بدون همساني در اساس كار اتوماسيون و هماهنگ سازي كامپيوتري براي توليد كه با عملكرد سيستم انتقال تنظيم شده اند نمي تواند موفق از آب درآيد . برخي از اين تجهيزات شامل موارد زير هستند :

الف ) انباره ي ابزار : در اين انباره برحسب نياز ابزارهاي مختلفي نصب مي شوند كه CNC براساس برنامه ممكن است آنها را در فرايند ساخت به كار گيرد .

ب ) روبوتهاي نصب و برداشت ( Pick and Place ) : براي بارگذاري يا برداشت قطعات و ابزار در مراكز ساخت به كار گرفته مي شوند . در فرايندهاي FMS ، ممكن است از روبوتها براي ساخت ، مونتاژ و بازرسي استفاده شود .

پ ) تسمه نقاله ها و جرثقيلها : براي جابه جايي قطعات در حال توليد ميان مراكز ساخت به كار مي روند .

ت ) وسايل نقليه خودكار ( AVGs ) : يك AVG يك حمل كننده چرخ دار است كه براي حركت ميان در مكان مورد نظر برنامه ريزي مي شود . AVG ها انعطاف پذيري بالايي در تغيير مسير جابه جايي ابزار و قطعات دارند .

ث ) تجهيزات ذخيره سازي و بازيافت FMS و …

۲٫ ۷ يك فرايند كامل CAD CAM – بررسي موردي

در اين مبحث با بررسي فرايند CAD CAM در كمپاني فورد موتور ، قصد داريم تا شما را به طور مختصر با يك نمونه عملي از CAD CAM و جايگاه ماشينهاي CNC در اين سيستم آشنا كنيم .

كمپاني فورد موتور يكي از بزرگترين توليد كننده هاي اتومبيلهاي سواري و كاميونهاست . اين خودروسازي يكي از پيشروان گسترش گرافيك كامپيوتري در دهه ي ۱۹۶۰ بوده است . يك نكته مهم در صنعت خودروسازي تمركز روي طراحي سطوح ورقه هاي بدنه ي اتومبيل است . سيستم معروف به PDGS ( Product Design Graphics System ) توسط سران كمپاني فورد در آمريكا توسعه يافت و اين پيشرفت جايگزيني پانل مدرن سه بعدي بدنه ماشين به جاي طرحهاي دو بعدي بوده است .

اولين PDGS اروپايي در سال ۱۹۷۸ راه اندازي شد . پيشرفتهاي بعدي اين سيستم بسيار سريع اتفاق افتاد . در سال ۱۹۸۰ كامپيوترهاي اوليه براي شبكه اي كردن ايستگاههاي كاري مورد استفاده قرار گرفتند . يكي از موارد موفقيت فورد ، به كارگيري CAD CAM در مبادلات گسترده اطلاعات به صورت شبكه اي بود . اين شبكه كه امكان مبادله ي اطلاعات ميان مهندسان آمريكايي فورد و همكارانش در بخش اروپايي همين شركت ( آلمان ) را فراهم مي كرد ، امكان دستيابي به ذخاير اطلاعاتي بيش از دوميني كامپيوتر و كامپيوترهاي بزرگ ( Main Frame ) را به وجود آورد .

براي مثال يك مهندس در دانتون كه قطعه اي را طراحي مي كرد ، در عرض چند دقيقه آن را روي شبكه براي همكارانش در كولوني ( Cologne ) آلمان ارسال مي كرد . همچنين طرحها و ايده ها ميان مراكز اروپايي ، آمريكا و ساير اعضاي شركت در سراسر جهان رد و بدل مي شد .

جهت حركت و اندازه گيري موقعيت

۳٫ ۱ سيستم مختصات

جهت حركت ابزار ماشين براساس سيستم مختصاتي مي باشد كه با محورهاي حركتي ماشين تعيين شده است . سيستم مختصات براساس محورهاي اصلي z , y , x بر يك سيستم مختصات كار تنزيني استوار است .

اين سيستم مختصاتي به صورت زير تعريف شده است :

محور دوم عمود بر محور اول است

اگر محور اول در مسير كوتاهتر به سمت محور دوم بچرخد ( ۹۰ درجه ) يك پيچ راستگرد كه در يك مهره قرار دارد در جهت محور سوم حركت مي كند .

به طور كلي ، جهت محورها اينجا هم براساس مدل انگشتان دست راست است . انگشتان دست راست خود را به گونه اي باز كنيد كه انگشتان شصت ، اشاره و وسطي بر يكديگر به طور عمود قرار گيرند . انگشت شصت جهت محور x ، انگشت اشاره جهت محور y و انگشت وسطي راستاي محور z را نشان مي دهد . محل برخورد سه انگشت مبدا مختصات است . محور اسپيندل اصلي در بسياري از ماشينها در جهت منفي محور z انتخاب مي گردد . يعني جهت مثبت محور z به سمت داخل اسپيندل است . براي تعيين جهت چرخش محورهاي دوراني A ، B و C انگشت شصت را در جهت مثبت محور مربوط بگيريد ، جهت بسته شدن ساير انگشتان ، جهت چرخش محور چرخشي متناظر را نشان مي دهد .

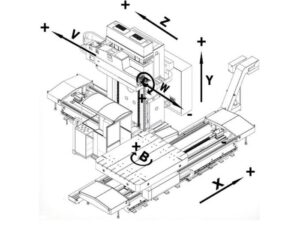

برطبق ISO استاندارد EIA , DIN66217 , 841 استاندارد ۲۶۷- A محورهاي اصلي خطي ؛ x , y , z هستند . محورهاي چرخشي با E , D , C , B , A مشخص مي شوند و محورهاي اضافي موازي با محورهاي اصلي ؛ با R , Q , P , W , V , U تعيين شده اند .

اين محورهاي اضافي براي ايجاد امكان انواع مختلف حركتها ، به سه محور x , y , z افزوده شده اند . تا بتوان برخي قطعات پيچيده تر را نيز توليد كرد .

سيستم مختصات در ماشينهاي فرز ، برحسب نظر شركت سازنده ممكن است شكلهاي مختلفي داشته باشد . همچنين امكان دارد محورهاي فرعي ديگري به آنها افزوده شود .

اما در ماشينهاي تراش دو محور خطي x و z و يك محور دوراني C وجود دارد و جهت محور z

از سه نظام ماشين به سوي انتهاي آن است ، جهت محور x از قطعه كار به سوي اپراتور بوده و C محور دوراني متناظر با محور خطي z مي باشد .

۳٫ ۲ انواع كنترلها

سيستم كنترل ماشين CNC وظيفه دارد تا ابزار و قطعه كار را نسبت به هم ، براساس يك منطق درست هندسي ( منطق هندسي مورد نظر برنامه نويس )حركت دهد . اين حركت ممكن است در راستاي يك يا چند محور ،به طور همزمان ، برحسب توانايي تحليل سستم صورت گيرد حركت در راستاي يك محور فقط به صورت خطي قابل تصور است . اما در طي يك مسير منحني حداقل تركيبي از حركت در راستاي دو محور به طور همزمان ، كنترل و محاسبه مي شود . پيچيدگي برنامه و فرم هندسي قابل توليد در قطعه كار ، به قدرت كنترل حداكثر تعداد محورهاي حركتي ابزار ( محورهاي خطي و دوراني ) به طور همزمان بستگي دارد.

در فرايند پانچ با سوراخكاري ، سنبه يا مته پيش از دومين مرحله اجراي فرايند با طي يك خط راست بر فراز قطعه كار حركت مي كند ( هنگام جابه جايي ، ابزار نبايد با قطعه كار برخورد داشته باشد ) و پس از قرارگيري در موقعيت مورد نظر ، پانچينگ يا سوراخكاري را اجرا مي كند .

در كنترل خطي تك بعدي ، ماشينكاري در راستاي محورها به طور جداگانه و غيرهمزمان صورت مي گيرد . در شكل ۳-۳ حركت تيغه فرز به موازات محور z انجام مي گيرد . براي كنترل ابزار روي يك مسير منحني ، سيستم بايد بتواند حداقل دو محور را به طور همزمان كنترل نمايد . در شكل مقابل ( شكل ۳-۴ ) كنترل دو محور x و y به طور همزمان الزامي است . سيستم كنترل بايد بتواند نقاط مياني دو سر منحني ( مكان هندسي تمام نقاط روي منحني كانتور ) را حساب كند .

براي ماشينكاري سطوح غيرمساوي گاه كنترل همزمان پنج محور لازم است . فرز نشان داده شده در شكل ۳-۵ نه تنها در راستاي محورهاي x ، y و z حركت مي كند بلكه دور دو محور دوراني A و B نيز دوراني دارد .

۳٫ ۳ اطلاعات مكاني ، توابع مقدماتي

اطلاعات مكاني با يك آدرس ( Address ) و يك مقدار عددي مشخص مي شود كه مسير حركت روي محورها را تعيين مي نمايد . علامت مثبت يا منفي ، ميان آدرس و مقدار عددي قرار مي گيرد .

اطلاعات مكاني بايد توسط توابع مقدماتي ( تابع G ) و سرعت پيشروي ( F ) پشتيباني شوند . توابع مقدماتي ، نوع حركت ماشين ، نوع سيكلها ، نوع محاسبات ، فضاي محاسباتي و غيره را تعيين مي كنند . توابع G به دو گروه تقسيم مي شوند . اكثر توابع G براي بلوكهاي بعدي موثر هستند و در صورت عدم تغيير در نحوه ي حركت از يك بلوك به بلوك بعدي لازم نيست اين توابع در هر سطري مجدداً نوشته شوند . بدين جهت اصطلاح مدال (Modal ) در مورد اين توابع به كار مي رود . به توابع G كه پس از تعريف ، براي تمام برنامه فعال مي مانند ( مگر اينكه با آوردن تابع جديد G از همان گروه لغو شوند يا اينكه برنامه به M30 يا M02 ختم شود ) . (( فعال مدالي ( Modally Active ) )) گوين و به توابع G كه فقط در محدوده ي بلوكي كه در آن قرار دارند فعالند و (( فعال بلوك به بلوك ( Block by Block Active ) )) گويند .

۳٫ ۴ پلانهاي كاري

دو نوع حركت ابزار در عمليات ماشينكاري وجود دارد ؛ حركت نقطه به نقطه و حركت كانتورينگ . در حركت نقطه به نقطه فاصله ي ميان هر دو نقطه تعريف شده در برنامه به صورت خط راست بدون نياز به تعيين پلان كاري به عنوان كوتاهترين مسير حركت ، پيموده مي شود . در حركت كانتورينگ

چگونگي طي مسير ميان هر دو نقطه تعريف شده اهميت دارد . براي ايجاد پروفيل (تركيب خط و كمان ) مورد نظر برنامه نويس ، لازم است نقطه به نقطه مسير حركت از مكان اوليه تا نقطه هدف در سيستم كنترل محاسبه شده و ابزار هدايت و كنترل شود . در اين حالت لازم است براي سيستم كنترل تعيين شود كه نقاط مياني را در چه پلاني محاسبه نمايد . از سوي ديگر براي جبران شعاع ابزار نيز بايد پلان مربوط را تعريف كرد .

هر دو محور يك پلان را مشخص مي كنند . محورهاي x و y و z ، صفحات xy ، yz و zx را مي سازند . تعيين صفحه ي كاري در ابتداي هر برنامه الزامي است . بدين منظور براي معرفي هر كدام از اين صفحات يك تابع اوليه براي سيستم كنترل تعريف شده است . اين توابع مدال هستند و با تعريف هر يك از اين توابع ، ماشين به طور خودكار تمامي محاسبات در بلوكهاي ( سطرهاي برنامه ) بعدي را در صفحه ي انتخابي انجام داده و اجرا مي كند .

توابع مربوط به اين پلانها در زبان برنامه نويسي G17 ، G18 و G19 مي باشد .

انتخاب پلان با انتخاب محورهاي دلخواه ديگر G16

پلان x – y ( محور اول – محور دوم ) G17

پلان x – z ( محور اول – محور سوم ) G18

پلان y – z ( محور دوم – محور سوم ) G19

نكته : در صورتي كه در برنامه مشخص نشود چه پلاني براي عمليات ماشينكاري در نظر گرفته شده است به طور خودكار G17 از سوي كنترل در نظر گرفته مي شود ( براساس اطلاعات موجود در CLDATA ) .

در مباحث و فصول بعدي به تدريج با كاربرد اين توابع كاملاً آشنا مي شويد .

۳٫ ۵ سيستمهاي اندازه گيري : اطلاعات مكاني مطلق و افزايشي G91/G90

حركت انتقالي به يك نقطه خاص در سيستم مختصات را مي توان به دو صورت افزايشي يا مطلق انجام داد . (( جابه جايي صفر ( Zero Offset ) )) در برنامه را مي توان براي هر دو حالت مطلق و افزايشي اعمال كرد . اين دو تابع ، مدال هستند .

ورودي اطلاعات مكاني مطلق G90 ( Absolute )

نكته : علامت كوتاه در كنترل عددي

اگر ورودي اطلاعات مكاني مطلق انتخاب شود ، همه ي اندازه هاي ورودي نسبت به صفر ثابتي ( مثلاً صفر قطعه كار ) سنجيده مي شوند .

مثال : ابزار در نقطه ۱۰y = ، ۲۰x = ( P1 ) قرار دارد و مي خواهد به نقطه ۳۰y = ، ۶۰ ( P2 ) X = برود :

G90 X60 Y30

بدون احتساب مكان نقطه ي اول ( P1 ) ابزار به نقطه ي دوم ( P2 ) كه نسبت به صفر قطعه كار در نظر گرفته شده مي رود .

ورودي اطلاعات مكاني افزايشي G91 ( Incermental )

نكته : علامت كوتاه در كنترل عددي

با انتخاب تابع ورودي اطلاعات مكاني افزايشي مقدار عددي براي حركت به نقطه ي بعدي با در نظر گرفتن مختصات مكاني فعلي محاسبه مي شود .

مثال : ابزار در موقعيت ۱۰y = ، ۲۰x = ( P1 ) قرار دارد و مي خواهد به نقطه ۳۰ y = ، ۶۰x = ( P2 ) برود : براي حركت ابزار در برنامه مقادير فاصله ي ميان دو نقطه محاسبه مي شود .

G91 X40 Y20

مزيت اندازه گيري افزايشي نسبت به اندازه گيري مطلق اين است كه كنترل نهايي اعداد اندازه به راحتي امكانپذير است در عين حال عيب آن اين است كه كنترل موقعيت لحظه اي ابزار هنگام اجراي برنامه خيلي دشوار است . مراقب باشيد كه در صورت استفاده ي اشتباه از اين اندازه گيريها تصادف شديد ميان ابزار و قطعه كار روي ندهد .

تبديل ميان G90 و G91

از بلوكي به بلوك ديگر مي توانيد G90 را به G91 و بالعكس تبديل كنيد . چون هر دو مدال هستند در هر مورد كافي است تنها يك بار در يك بلوك تعريف شوند .

مثال : ابزار در موقعيت ۱۰y = ، ۱۰x = ( P1 ) قرار دارد و مي تواند به نقاط ديگري كه موقعيت آنها تعيين شده برود . برنامه به طور متناوب از G90 به G91 و بالعكس تغيير حالت مي دهد .

G90 X10 Y-30 ( P2 )

G91 X30 Y-10 ( P3 )

G90 X60 Y-40 ( P4 )

G91 X0 Y-10 ( P5 )

G90 X40 Y-0 ( P6 )

۳٫ ۶ نقاط مبنا و جابه جايي نقاط صفر

براي اينكه سيستم كنترل ، برنامه را اجرا كند بايد بداند ابعاد و اندازه ها و طولهاي حركتي كه در برنامه تعريف شده را نسبت به چه مكاني حساب كند . بدين منظور نقطه ي مبدا مختصات به نام صفر قطعه كار تعريف شده است . براي سيستم كنترل نيز مبدا مختصات ديگري تعريف شده كه صفر ماشين ناميده مي شود . اين نقطه توسط سازنده ي ماشين تعيين شده و كاربر صفر قطعه كار را نسبت به اين مركز مختصات و براساس شرايط كاري خود و نوع شكل هندسي قطعه كار مشخص مي كند . صفرها و مراجع متعددي در فضاي كاري و حركتي ماشين در نظر گرفته شده است .

در زير توضيح هر كدام آمده است :

( Maschinennullpunkt = MNP ) M صفر ماشين ؛ اين نقطه محل صفر محورهاي ماشين ( w , z , y , x و … ) را مي سازد و نشان آن ؛ مي باشد .

( Werkstucknullpunkt = WNP ) W صفر قطعه كار ؛ اين نقطه به عنوان صفر قطعه كار و مبنايي براي محاسبات و فرمانهاي سيستم كنترل كه هنگام ماشينكاري، برحسب نظر برنامه نويس تعيين شده است ، معرفي مي شود . رابطه ميان WNP و MNP به عنوان جاب

ه جايي صفر ( Zero Offset ) تعريف مي شود و نشان آن ؛ —– مي باشد .

( Referenzpunkt = R ) R نقطه مرجع ؛ سيستم تحليل اندازه فواصل ، مسافت طي شده را با توجه به نقطه ي مبنا محاسبه مي نمايد و نشان آن مي باشد .

( Programmnullpunkt = C ) C صفر برنامه ؛ نقطه شروع حركت ابزار براي آغاز برنامه و در خارج از قطعه كار است . با قرارگيري ابزار در اين نقطه ، تعويض آن و يا تعويض قطعه كار امكانپذير است و نشان آن مي باشد .

( Anschlagpunkt = A ) A نقطه مانع ؛ اين نقطه روي محور دستگاه تراش قرار دارد و قطعه كار در اين موقعيت روي قيد گيرنده ( سه نظام و … ) قرار مي گيرد و نشان آن مي باشد .

( Schlittenbezugspunkt =F ) F صفر سپورت يا صفر ابزارگير ؛ اين نقطه مركز ابزارگير به حساب مي آيد و تصحيح يا جبران طول و شعاع ابزار در راستاي هر يك از محورهاي X ، Y و يا Z نسبت به اين نقطه محاسبه مي شود ( بعداً با مفهوم جبران شعاع و طول به طور مفصل آشنا خواهيد شد ) و نشان آن مي باشد .

P نقطه صحيح ابزار

WR نقطه مرجع قطعه كار

XMR , ZMR مختصات نقطه مرجع

XMW , ZMW جابه جايي صفر

XFP , ZFP هندسه ابزار L1 و L2

جابه جايي صفر G54 … G59

جابه جايي صفر ، فاصله ي ميان صفر قطعه كار W و صفر ماشين M است . با اين توابع مي توان شش سيستم مختصات مختلف را براي قطعه كارهاي متفاوت تنظيم كرد . اين سيستمها برحسب فواصل نقطه ي صفر ماشين تا نقاط صفر اين شش سيستم مختصات در امتداد هر محور تعيين مي شوند . اين اطلاعات توسط صفحه ي ورودي داده ها و جدا از برنامه ، در حافظه ذخيره مي شود . ( در مبحث ۵٫ ۱۱ درباره ي كاربرد اين تابع توضيحاتي داده شده است . )

انواع جابه جاييهاي صفر ، به شرح زير را مي توان فعال كرد :

جابه جايي صفر قابل تنظيم ( G54 … G57 )

جابه جايي صفر قابل برنامه ريزي ( G58 , G59 )

جابه جايي صفر خارجي ( از PLC )

۳٫ ۷ اندازه گذاري قطعه كار ، سيستم ورودي ( SINUMERIK ) G71 / G70

هنگام نوشتن برنامه ، برنامه نويس مي تواند برحسب نياز خود ، واحد اندازه گيري را ميلي متري يا اينچي برگزيند . اين حق انتخاب به واسطه وجود دو تابع G70 و G71 امكانپذير است .

G70 : سيستم ورودي اينچي

G71 : سيستم ورودي ميلي متري ( متريك )

در صورتي كه هيچ كدام از اين دو تابع در برنامه نيايند ، سيستم كنترل به طور اتوماتيك واحد اندازه گيري را ميلي متري حساب مي كند . هر دو تابع مدال هستند و در هر بلوكي كه بيايند ، ديگري را ملغي مي كنند . همچنين در صورتي كه ( براساس اطلاعات موجود در CLDATA ) هر دو تابع در يك بلوك وارد شوند ، سيستم كنترل اعلام خطا مي كند .

مثال : G71 – تنظيم اوليه متريك

۳٫ ۸ محدوده سطح كاري برنامه ريزي شده ( SINUMERIK ) G26 / G25

به كمك توابع G25 و G26 مي توان محدوده ي جديدي براي حركت ابزار در فضاي ميز ماشين تعريف كرد . ماشينكاري فقط در همين محدوده صورت مي گيرد و از قطعه باربرداري مي شود

برای نوشتن دیدگاه باید وارد بشوید.