در این مقاله سعی شده است که در مورد جی کد و ام کد در تراش های فانوک و زیمنس مطالبی همراه با نمونه کد ها ارائه شود.

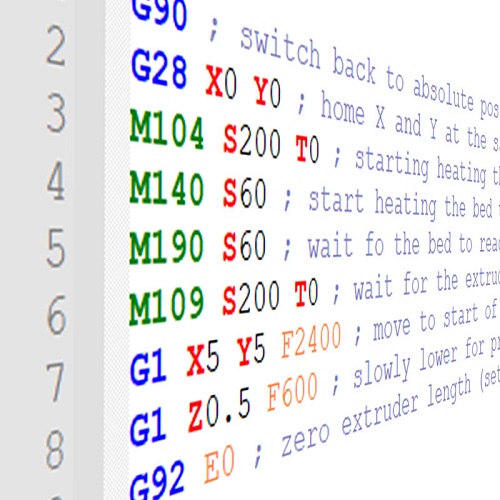

G-codeدر تراش ها

G-code زبان برنامه نویسی است که برای کنترل حرکت و عملکرد ماشینهای CNC استفاده میشود. در صنعت ماشینکاری، G-code نقشی اساسی در هدایت ابزار برش برای ایجاد اشکال و ویژگیهای دقیق روی قطعات کار ایفا میکند.

G-code چیست؟

G-code مخفف “Geometric Code” است و مجموعه ای از دستورات است که به ماشین CNC میگوید چه کاری انجام دهد و چگونه آن را انجام دهد. هر دستور G-code با یک حرف شروع میشود که عملکرد آن را مشخص میکند، به دنبال آن اعداد و پارامترهایی هستند که جزئیات نحوه انجام آن را مشخص میکنند.

G-code یک زبان قدرتمند و همهکاره است که برای کنترل ماشینهای CNC در طیف گستردهای از کاربردها، از جمله تراشها استفاده میشود. با درک اصول G-code، میتوانید از مزایای متعددی مانند دقت، انعطافپذیری، کارایی و ایمنی بهرهمند شوید.

انواع G-code

G-codeها به دستههای مختلفی تقسیم میشوند که هر کدام عملکرد خاص خود را دارند. برخی از رایجترین دستههای G-code عبارتند از:

- حرکتها: این G-code ها حرکت ابزار برش را در فضای سه بعدی کنترل میکنند. G00 برای حرکت سریع خطی، G01 برای حرکت خطی با نرخ تغذیه ثابت، G02 و G03 برای حرکتهای دایرهای و G70 برای چرخههای اتمام کار استفاده میشود.

- عملکرد ابزار: این G-code ها عملکردهای مختلف ابزار برش را مانند سرعت اسپیندل، خنککنندگی و انتخاب ابزار کنترل میکنند. M03 اسپیندل را روشن میکند، M05 آن را خاموش میکند، M06 تعویض ابزار را انجام میدهد و M30 برنامه را متوقف میکند.

- تنظیمات : این G-code ها برای تنظیم پارامترهای مختلف ماشینکاری مانند واحدها، سیستم مرجع و جبران ابزار استفاده میشوند. G90 تنظیم مرجع مطلق را تعیین میکند، G94 تنظیم مرجع افزایشی را تعیین میکند .

- چرخهها : این G-codeها برای انجام عملیات ماشینکاری پیچیده مانند حفاری، شیار تراشی و رزوه کاری استفاده میشوند. G71 چرخه خشنتراشی داخل و خارج را انجام میدهد، G81 چرخه سوراخکاری را انجام میدهد و G76 چرخه برش رزوه را انجام میدهد.

G-code در تراشها

G-code در تراشها برای کنترل حرکت ابزار برش در امتداد محورهای X، Z و Y استفاده میشود. این امر امکان ایجاد طیف گستردهای از اشکال و ویژگیها را روی قطعات کار، از جمله استوانهها، مخروطها، سطوح صاف و سوراخها فراهم میکند.

برنامههای G-code برای تراشها معمولاً با استفاده از نرمافزار CAM (Computer-Aided Manufacturing) ایجاد میشوند . نرمافزار CAM مدل سه بعدی CAD از قطعه کار را به دستورات G-code تبدیل میکند که میتوان آنها را به ماشین CNC ارسال کرد.

مزایای استفاده از G-code در تراشها

استفاده از G-code در تراشها مزایای متعددی دارد، از جمله:

- دقت : G-code به ماشین CNC اجازه میدهد تا حرکات ابزار برش را با دقت بالا کنترل کند و این امر منجر به تولید قطعات با کیفیت بالا میشود.

- انعطافپذیری : G-code میتواند برای انجام طیف گستردهای از عملیات ماشینکاری استفاده شود، که تراشها را به ابزارهای بسیار متنوعی تبدیل میکند.

- کارایی: استفاده از G-code میتواند به طور قابل توجهی زمان ماشینکاری را کاهش دهد و این امر منجر به افزایش بهرهوری و صرفهجویی در هزینه میشود.

- ایمنی: G-code به اپراتورها اجازه میدهد تا از ماشین CNC با خیال راحت و بدون نیاز به دخالت دستی در مسیر ابزار برش استفاده کنند.

M-code در تراشها

در کنار G-code، M-code (Miscellaneous code) دستورات دیگری هستند که در برنامهنویسی CNC برای کنترل عملکردهای مختلف ماشین، به غیر از حرکات ابزار، استفاده میشوند. M-code ها نقش اساسی در اتوماسیون فرآیند ماشینکاری و افزایش کارایی تراشها ایفا میکنند.

M-code چیست؟

M-code مخفف “Miscellaneous code” است و به دستورات کوتاهی اطلاق میشود که عملکردهای جانبی ماشین CNC را کنترل میکنند. این دستورات شامل روشن و خاموش کردن اسپیندل، تعویض ابزار، فعال کردن سیستم خنککننده و کنترل دربها و گیرهها میشود.

M-codeها با حرف M شروع میشوند و به دنبال آن یک عدد هستند که عملکرد خاص را مشخص میکند.

برخی از M-codeهای رایج در تراشها عبارتند از:

- M03: اسپیندل را در جهت عقربههای ساعت روشن میکند.

- M04: اسپیندل را در جهت خلاف عقربههای ساعت روشن میکند.

- M05: اسپیندل را خاموش میکند.

- M06: تعویض ابزار را انجام میدهد.

- M07: سیستم خنککننده مایع را روشن میکند.

- M08: سیستم خنککننده هوا را روشن میکند.

- M09: تمام سیستمهای خنککننده را خاموش میکند.

- M10: گیرهها را فعال میکند.

- M11: گیرهها را غیرفعال میکند.

- M30: برنامه را متوقف میکند.

مزایای استفاده از M-code در تراشها:

- اتوماسیون: M-codeها به طور خودکار عملکردهای مختلف ماشین را کنترل میکنند و این امر نیاز به دخالت دستی اپراتور را کاهش میدهد و به نوبه خود منجر به افزایش کارایی و راندمان میشود.

- سازگاری: M-codeها در بین اکثر کنترلهای CNC استاندارد هستند و این امر برنامهنویسی و استفاده از آنها را در طیف گستردهای از ماشینها آسان میکند.

- ایمنی: M-codeها میتوانند برای کنترل دربها، گیرهها و سایر تجهیزات ایمنی استفاده شوند و این امر به ایجاد محیط کار امنتر برای اپراتورها کمک میکند.

نکاتی برای استفاده از M-code در تراشها:

- قبل از استفاده از M-code خاص، دفترچه راهنمای کاربر ماشین CNC خود را به دقت مطالعه کنید.

- از M-codeها به ترتیب صحیح و در زمان مناسب در برنامه خود استفاده کنید.

- از نظرات و پرانتزها برای افزایش خوانایی برنامه خود استفاده کنید.

- برنامه خود را به طور کامل آزمایش کنید تا از عملکرد صحیح M-codeها اطمینان حاصل کنید.

G-code و M-code زبان مشترکی است که برای کنترل حرکت و عملکرد ماشینهای CNC استفاده میشود. با این حال، دو شرکت پیشرو در تولید کنترلهای CNC، Fanuc و Siemens، از گویشهای خاص خود برای G-code استفاده میکنند. در این مقاله، به بررسی G-codeها و M-code رایج مورد استفاده در تراشهای CNC مجهز به کنترلهای Fanuc و Siemens میپردازیم.

جداول زیر مربوط به عملکرد جی کدها و ام کدهای تراش زیمنس و فانوک می باشد :

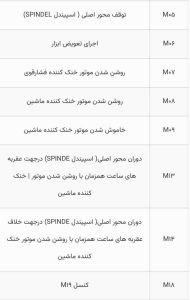

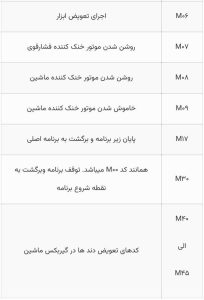

ام کد های مربوط به تراش کنترل فانوک :

ام کد های مربوط به تراش کنترل زیمنس :

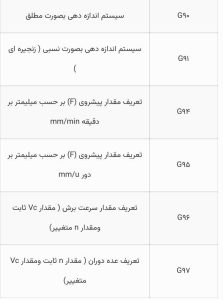

جی کد های مربوط به تراش کنترل فانوک :

جی کد های مربوط به تراش کنترل زیمنس :

ملاحظات

- در حالی که G-codeهای Fanuc و Siemens شباهتهای زیادی دارند، تفاوتهای ظریفی نیز وجود دارد که باید هنگام برنامهریزی برای کنترلهای مختلف در نظر گرفته شود.

- نرمافزارهای CAM معمولاً قادر به تولید G-codeهای سازگار با کنترلهای Fanuc و Siemens هستند.

انتخاب بین Fanuc و Siemens

در نهایت، انتخاب بین جی کدها و ام کد های فانوک و زیمنس به ترجیح کاربر و الزامات خاص برنامه بستگی دارد. هر دو سیستم طیف گستردهای از قابلیتها را برای کنترل دقیق و کارآمد تراشهای CNC ارائه میدهند.

علاوه بر موارد فوق، در اینجا چند نکته دیگر وجود دارد که باید در نظر داشته باشید:

- Fanuc به طور کلی به عنوان کاربرپسندتر شناخته میشود، در حالی که Siemens از نظر قابلیتهای انعطافپذیری و قدرتمندتر است.

- Fanuc سهم بازار بزرگتری در صنعت CNC دارد، در حالی که Siemens در بازار اتوماسیون صنعتی قویتر است.

- هزینه کنترلهای Fanuc و Siemens میتواند به طور قابل توجهی بسته به مدل و پیکربندی خاص متفاوت باشد.

برای مطالعه بیشتر در مورد برنامه نویسی CNC می توانید به این مقالات در سایت مراجعه فرمایید :

منابع:

- Fanuc G-code Manual

- Siemens G-code Manual

- CNC G-code Tutorial

- CNC M-code Tutorial

- Fanuc M-code Manual

برای نوشتن دیدگاه باید وارد بشوید.